Odblokowanie doskonałego zarządzania termicznego dzięki niestandardowemu węglikowi krzemu

Udział

We współczesnym, zaawansowanym technologicznie krajobrazie przemysłowym zapotrzebowanie na materiały zdolne do pracy w ekstremalnych warunkach nigdy nie było większe. Wraz z tym, jak urządzenia elektroniczne stają się mniejsze, mocniejsze i pracują z wyższymi częstotliwościami, efektywne zarządzanie termiczne nie jest już luksusem, ale krytyczną koniecznością. Słabe rozpraszanie ciepła może prowadzić do zmniejszenia wydajności, obniżenia niezawodności, a nawet katastrofalnej awarii komponentów i systemów. To tutaj niestandardowy węglik krzemu (SiC) jawi się jako materiał mistrzowski, oferujący niezrównaną przewodność cieplną, stabilność i wytrzymałość mechaniczną dla najbardziej wymagających zastosowań. Ten wpis na blogu zagłębia się w świat węglika krzemu do zarządzania termicznego, badając jego zastosowania, zalety, aspekty projektowe oraz to, jak wybór odpowiedniego dostawcy, takiego jak Nowe materiały CAS (SicSino)może zmienić zasady gry dla Twoich wysokowydajnych potrzeb przemysłowych.

Wprowadzenie do doskonałych możliwości zarządzania termicznego węglika krzemu

Węglik krzemu (SiC) to zaawansowany ceramika materiał ceramiczny znany z wyjątkowego połączenia właściwości fizycznych i chemicznych. Składający się z krzemu i węgla, SiC charakteryzuje się niezwykle silnymi wiązaniami kowalencyjnymi, co nadaje mu wysoką twardość, wytrzymałość i, co kluczowe dla zarządzania termicznego, doskonałą przewodność cieplną. W przeciwieństwie do tradycyjnych materiałów radiatorowych, takich jak miedź lub aluminium, węglik krzemu zachowuje swoje doskonałe właściwości termiczne nawet w podwyższonych temperaturach, co czyni go niezastąpionym w środowiskach, w których inne materiały zawodzą.

Głównym powodem, dla którego SiC jest preferowany do zarządzania termicznego, jest jego zdolność do efektywnego odprowadzania ciepła od krytycznych komponentów. Jego przewodność cieplna może być znacznie wyższa niż wielu metali, zwłaszcza w wyższych temperaturach roboczych. Ta efektywność w rozpraszaniu ciepła pomaga utrzymać optymalne temperatury robocze dla wrażliwej elektroniki i urządzeń przemysłowych, zwiększając w ten sposób ich żywotność i wydajność. Ponadto, niestandardowe rozwiązania zarządzania termicznego z węglika krzemu pozwalają na projektowanie dostosowane do konkretnych wymagań aplikacji, maksymalizując efektywność termiczną w złożonych systemach. Przemysł coraz częściej zwraca się do zaawansowanych rozwiązań ceramicznych takich jak SiC, aby przesuwać granice wydajności i niezawodności.

Przy Nowe materiały CAS (SicSino), z siedzibą w Weifang City, w sercu chińskiego centrum produkcji węglika krzemu, byliśmy świadkami z pierwszej ręki transformacyjnego wpływu SiC. Od 2015 roku odegraliśmy kluczową rolę w rozwoju technologii produkcji SiC, wspierając lokalne przedsiębiorstwa w osiągnięciu produkcji na dużą skalę i przełomów technologicznych. Nasze dogłębne zrozumienie materiałoznawstwa i procesów produkcyjnych SiC stawia nas w wyjątkowej pozycji, aby dostarczać wysokiej jakości, Niestandardowe komponenty SiC zoptymalizowane pod kątem doskonałego zarządzania termicznego.

Kluczowe zastosowania wykorzystujące SiC dla optymalnej wydajności termicznej

Wyjątkowe właściwości termiczne węglika krzemu czynią go idealnym materiałem do szerokiego zakresu zastosowań, w których nadrzędne znaczenie ma efektywne rozpraszanie ciepła. Wraz z tym, jak przemysł dąży do wyższych gęstości mocy i efektywności operacyjnej, rola przemysłowe komponenty SiC oraz części SiC do pracy w wysokich temperaturach stale się rozszerza.

Jednym z najważniejszych obszarów zastosowań SiC w zarządzaniu termicznym jest energoelektronika. Urządzenia takie jak MOSFET-y, SBD-y i IGBT-y wykonane z SiC mogą pracować przy wyższych napięciach, temperaturach i częstotliwościach przełączania niż ich odpowiedniki oparte na krzemie. Ta zwiększona wydajność generuje więcej ciepła, co wymaga zaawansowanych rozwiązań chłodzących. Podłoża i rozpraszacze ciepła SiC zapewniają niezbędne ścieżki termiczne, aby utrzymać te potężne urządzenia w optymalnych temperaturach roboczych, zapewniając niezawodność i długowieczność. Zastosowania obejmują:

- Falowniki i przetwornice dla systemów energii odnawialnej (słonecznej, wiatrowej)

- Moduły zasilania pojazdów elektrycznych (EV) i stacje ładowania

- Przemysłowe napędy silnikowe

- Zasilacze bezprzerwowe (UPS)

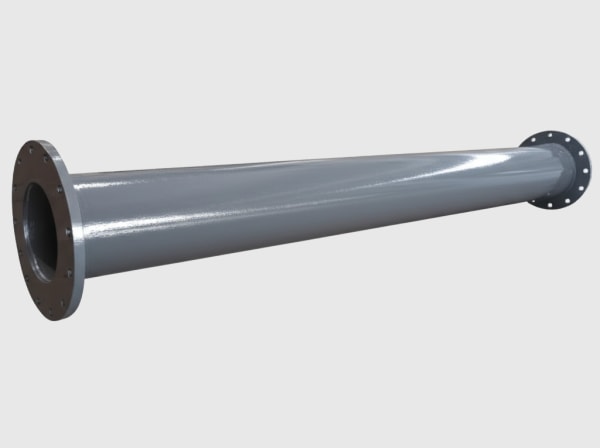

Wymienniki ciepła stanowią kolejne krytyczne zastosowanie. W wysokotemperaturowych procesach przemysłowych, takich jak przetwarzanie chemiczne, odzyskiwanie ciepła odpadowego i obróbka metali, wymienniki ciepła SiC oferują doskonałą wydajność ze względu na wysoką przewodność cieplną, doskonałą odporność na korozję i zdolność do wytrzymywania ekstremalnych temperatur i szoku termicznego. Prowadzi to do bardziej efektywnego wykorzystania energii i dłuższej żywotności w porównaniu z alternatywami metalowymi.

W dziedzinie oświetlenia LED, szczególnie w przypadku diod LED dużej mocy stosowanych w oświetleniu przemysłowym, samochodowym i na dużych obiektach, SiC służy jako doskonały materiał podłoża. Efektywne rozpraszanie ciepła generowanego przez chipy LED ma kluczowe znaczenie dla utrzymania strumienia świetlnego, spójności kolorów i wydłużenia żywotności systemu oświetleniowego. Rozpraszacze ciepła SiC odgrywają tutaj istotną rolę.

The przemysł lotniczy i obronny również polegają na SiC w zarządzaniu termicznym w wymagających zastosowaniach. Od chłodzenia awioniki po systemy ochrony termicznej dla statków kosmicznych i pocisków, lekkość SiC (w porównaniu z niektórymi metalami wysokotemperaturowymi), wysoka stabilność termiczna i wytrzymałość mechaniczna są bardzo cenione.

Inne godne uwagi zastosowania obejmują:

- Urządzenia do produkcji półprzewodników: Komponenty takie jak uchwyty do płytek i części komór przetwarzania, które wymagają precyzyjnej kontroli temperatury.

- Piece wysokotemperaturowe: Wykładziny, meble piecowe i elementy grzejne, gdzie stabilność termiczna i odporność na szok termiczny są krytyczne.

- Systemy laserowe: Radiatory dla diod laserowych dużej mocy i komponentów optycznych.

Wszechstronność niestandardowe produkty z węglika krzemu oznacza, że rozwiązania można zaprojektować dla bardzo specyficznych wyzwań termicznych w tych różnych branżach, zapewniając optymalną wydajność i niezawodność.

Zalety niestandardowego węglika krzemu w systemach termicznych

Wybór niestandardowych komponentów z węglika krzemu w systemach termicznych oferuje wiele zalet, które wykraczają poza to, co mogą zapewnić standardowe materiały dostępne na rynku. Możliwość dostosowania właściwości materiału i konstrukcji komponentów do konkretnych potrzeb aplikacji ma kluczowe znaczenie dla osiągnięcia szczytowej wydajności termicznej, długowieczności i opłacalności w zaawansowanych systemach przemysłowych. Kluczowe korzyści obejmują:

- Wyjątkowa przewodność cieplna: SiC wykazuje wysoką wewnętrzną przewodność cieplną, często w zakresie od 120 do ponad 270 W/mK, w zależności od gatunku i procesu produkcyjnego. Umożliwia to szybkie i wydajne rozpraszanie ciepła ze źródeł generujących ciepło, minimalizując gradienty termiczne i zapobiegając przegrzewaniu. Jest to szczególnie ważne w przypadku zaawansowanych ceramicznych radiatorów oraz Rozpraszacze ciepła SiC zaprojektowanych do chłodzenia elektroniki o dużej gęstości mocy.

- Niski współczynnik rozszerzalności cieplnej (CTE): Węglik krzemu ma stosunkowo niski współczynnik rozszerzalności cieplnej (CTE), który jest ściśle dopasowany do współczynnika rozszerzalności cieplnej materiałów półprzewodnikowych, takich jak krzem. Minimalizuje to naprężenia termo-mechaniczne na styku komponentu SiC i urządzenia, które chłodzi, szczególnie podczas cykli termicznych. Zmniejszone naprężenia prowadzą do poprawy niezawodności i zapobiegają przedwczesnej awarii zespołu.

- Stabilność w wysokich temperaturach: W przeciwieństwie do metali, których właściwości termiczne i mechaniczne ulegają znacznemu pogorszeniu w wysokich temperaturach, SiC zachowuje swoją doskonałą przewodność cieplną, wytrzymałość

- Doskonała wytrzymałość mechaniczna i twardość: SiC to wyjątkowo twardy i wytrzymały materiał, odporny na zużycie, ścieranie i erozję. Zapewnia to, że komponenty do zarządzania termicznego wykonane z SiC mogą wytrzymać trudne warunki pracy, w tym wysokie ciśnienia lub przepływy obciążone cząstkami, bez znaczącej degradacji. Ta trwałość przyczynia się do dłuższej żywotności i zmniejszenia wymagań konserwacyjnych.

- Doskonała obojętność chemiczna i odporność na korozję: Węglik krzemu jest wysoce odporny na szeroką gamę żrących chemikaliów, kwasów i zasad, nawet w podwyższonych temperaturach. Dzięki temu nadaje się do zarządzania termicznego w środowiskach agresywnych chemicznie, takich jak te występujące w zakładach przetwórstwa chemicznego lub w zastosowaniach wykorzystujących żrące chłodziwa.

- Elastyczność projektowania dzięki możliwości dostosowania: Produkcja SiC na zamówienie pozwala inżynierom projektować złożone geometrie i integrować funkcje zoptymalizowane specjalnie pod kątem wyzwań termicznych. Obejmuje to skomplikowane konstrukcje kanałów do chłodzenia cieczą, precyzyjne elementy montażowe i zoptymalizowane powierzchnie dla lepszego transferu ciepła. Nowe materiały CAS (SicSino), dzięki swojemu głębokiemu doświadczeniu w przetwarzaniu i projektowaniu SiC, wyróżnia się w dostarczaniu takich dopasowanych rozwiązań.

- Rezystywność elektryczna (regulowana): Podczas gdy niektóre gatunki SiC są półprzewodnikowe, inne mogą być wysoce rezystancyjne. Ta właściwość może być korzystna w zastosowaniach, w których oprócz przewodnictwa cieplnego wymagana jest izolacja elektryczna, zapobiegając zwarciom lub zakłóceniom elektrycznym.

Poniższa tabela podsumowuje niektóre kluczowe zalety SiC w systemach termicznych w porównaniu z powszechnymi alternatywami:

| Własność | Węglik krzemu (SiC) | Aluminium (Al) | Miedź (Cu) | Tlenek glinu (Al2O3) |

|---|---|---|---|---|

| Przewodność cieplna | Wysoka do bardzo wysokiej (120-270+ W/mK) | Wysoka (~200-240 W/mK) | Bardzo wysoka (~400 W/mK) | Umiarkowana (20-30 W/mK) |

| Maks. temperatura pracy | Bardzo wysoka (>1000∘C) | Niska (<200∘C) | Umiarkowana (<300∘C) | Bardzo wysoka (>1500∘C) |

| Kompatybilność CTE (Si) | Dobry | Słaby | Słaby | Uczciwy |

| Wytrzymałość mechaniczna | Bardzo wysoka | Umiarkowany | Umiarkowany | Wysoki |

| Odporność na korozję | Doskonały | Dobra (tworzy warstwę tlenku) | Słaba (utlenia się) | Doskonały |

| Rezystywność elektryczna | Regulowana (półprzewodnikowa do wysokiej rezystywności) | Przewodzące | Przewodzące | Wysoki izolator |

Wykorzystując te wrodzone korzyści poprzez dostosowanie, firmy mogą znacząco poprawić wydajność, niezawodność i efektywność swoich systemów zarządzania termicznego, zyskując przewagę konkurencyjną na swoich rynkach.

Zalecane gatunki węglika krzemu do zarządzania termicznego

Węglik krzemu nie jest materiałem monolitycznym; występuje w różnych gatunkach, z których każdy jest wytwarzany w różnych procesach produkcyjnych i wykazuje unikalny zestaw właściwości. Wybór odpowiedniego gatunku SiC ma kluczowe znaczenie dla optymalizacji wydajności zarządzania termicznego, a także uwzględnienia wytrzymałości mechanicznej, kosztów i możliwości produkcyjnych. Nowe materiały CAS (SicSino), dzięki swojemu bogatemu doświadczeniu w klastrze produkcyjnym SiC w Weifang City, oferuje wiedzę specjalistyczną w zakresie prowadzenia klientów do idealnego gatunku SiC na zamówienie do ich konkretnych zastosowań termicznych.

Oto niektóre powszechnie zalecane gatunki SiC do zarządzania termicznego:

- Węglik krzemu wiązany reakcyjnie (RBSiC lub SiSiC – SiC infiltrowany krzemem):

- Produkcja: Wytwarzany przez infiltrowanie porowatego preformu z ziaren SiC i węgla stopionym krzemem. Krzem reaguje z węglem, tworząc dodatkowy SiC, który wiąże początkowe ziarna. Pozostałe pory są zazwyczaj wypełnione wolnym krzemem.

- Właściwości:

- Dobre przewodnictwo cieplne (zazwyczaj 120-180 W/mK).

- Doskonała odporność na szok termiczny.

- Wysoka wytrzymałość i odporność na zużycie.

- Dobra stabilność wymiarowa i zdolność do wytwarzania złożonych kształtów z wąskimi tolerancjami.

- Temperatura pracy jest generalnie ograniczona przez temperaturę topnienia wolnego krzemu (około 1410∘C).

- Zastosowania w zarządzaniu termicznym: Wymienniki ciepła, dysze palników, wyposażenie pieców, elementy odporne na zużycie wymagające dobrego rozpraszania ciepła, elementy pomp.

- Rozważania: Obecność wolnego krzemu może być ograniczeniem w niektórych wysoce korozyjnych środowiskach lub w bardzo wysokich temperaturach powyżej temperatury topnienia krzemu.

- Spiekany węglik krzemu (SSiC):

- Produkcja: Wykonany z drobnego proszku SiC zmieszanego ze środkami spiekania (zazwyczaj nietlenkowymi, takimi jak bor i węgiel). Następnie jest formowany i spiekany w bardzo wysokich temperaturach (powyżej 2000∘C) w atmosferze obojętnej, co prowadzi do uzyskania gęstego, jednofazowego materiału SiC.

- Właściwości:

- Bardzo wysokie przewodnictwo cieplne (może przekraczać 200-270 W/mK dla gatunków o wysokiej czystości).

- Doskonała wytrzymałość w wysokich temperaturach i odporność na pełzanie (użyteczny do 1600∘C lub wyższej).

- Doskonała odporność na korozję i erozję, nawet w kontakcie z agresywnymi chemikaliami.

- Wysoka twardość i odporność na zużycie.

- Zastosowania w zarządzaniu termicznym: Wysokowydajne radiatory, podłoża do energoelektroniki, elementy pieców, powierzchnie uszczelniające, łożyska, elementy do urządzeń do przetwarzania półprzewodników.

- Rozważania: Zazwyczaj droższy niż RBSiC ze względu na wyższe temperatury przetwarzania i wymagania dotyczące czystości surowców. Obróbka skrawaniem może być trudniejsza ze względu na jego ekstremalną twardość.

- Węglik krzemu wiązany azotkiem (NBSiC):

- Produkcja: Ziarna SiC są połączone fazą azotku krzemu (Si3N4).

- Właściwości:

- Umiarkowane przewodnictwo cieplne.

- Doskonała odporność na szok termiczny.

- Dobra odporność na stopione metale i ścieranie.

- Zastosowania w zarządzaniu termicznym: Wyposażenie pieców, elementy do kontaktu z metalami nieżelaznymi, tygle.

- Rozważania: Zazwyczaj niższe przewodnictwo cieplne w porównaniu z SSiC lub RBSiC.

- Węglik krzemu osadzany z fazy gazowej (CVD-SiC):

- Produkcja: Wytwarzany przez osadzanie z fazy gazowej, co daje ultra-czystą, teoretycznie gęstą powłokę SiC lub materiał objętościowy.

- Właściwości:

- Potencjalnie bardzo wysokie przewodnictwo cieplne (może przekraczać 300 W/mK).

- Wyjątkowa czystość i odporność chemiczna.

- Może wytwarzać cienkie warstwy lub powłoki na innych podłożach.

- Zastosowania w zarządzaniu termicznym: Wysokiej klasy elementy do przetwarzania półprzewodników, optyka, powłoki ochronne do wymagających środowisk termicznych.

- Rozważania: Znacznie droższy i zazwyczaj ograniczony pod względem wielkości i grubości w porównaniu z innymi gatunkami SiC.

Wybór gatunku SiC będzie zależał od dokładnej analizy wymagań termicznych zastosowania, naprężeń mechanicznych, środowiska chemicznego, temperatury pracy i budżetu. Nowe materiały CAS (SicSino) wykorzystuje swoją pozycję wiodącego chińskiego centrum produkcji SiC i współpracę z Chińską Akademią Nauk (CAS), aby oferować kompleksową gamę tych gatunków SiC i zapewniać fachowe doradztwo w celu zapewnienia optymalnego doboru materiału dla niestandardowych rozwiązań zarządzania termicznego SiC. Nasz dostęp do różnorodnych technologii produkcyjnych pozwala nam rekomendować i dostarczać najbardziej odpowiednie i konkurencyjne cenowo, dostosowane komponenty z węglika krzemu w Chinach.

| Klasa SiC | Typowe przewodnictwo cieplne (W/mK) | Maks. temperatura pracy (w przybliżeniu) | Kluczowe zalety w zarządzaniu termicznym | Typowe zastosowania termiczne |

|---|---|---|---|---|

| RBSiC / SiSiC | 120 – 180 | 1350−1400∘C | Dobra odporność na szok termiczny, złożone kształty, opłacalność | Wymienniki ciepła, wyposażenie pieców, ogólne elementy termiczne |

| SSiC | 200 – 270+ | 1600−1700°C | Najwyższe przewodnictwo cieplne, doskonała odporność na korozję i temperaturę | Podłoża do energoelektroniki, wysokowydajne radiatory |

| NBSiC | 50 – 100 | 1400−1500∘C | Doskonały szok termiczny, odporność na stopione metale | Elementy pieców, kontakt z metalami nieżelaznymi |

| CVD-SiC | >300 | >1600∘C | Ultra-wysoka czystość, najwyższe przewodnictwo cieplne (teoretyczne) | Przetwarzanie półprzewodników, specjalistyczna optyka, powłoki |

Współpraca z kompetentnym dostawcą, który może wyjaśnić niuanse każdego gatunku i pomóc w procesie selekcji, jest najważniejsza dla osiągnięcia pożądanej wydajności termicznej i ogólnego sukcesu systemu.

Projektowanie niestandardowych komponentów SiC dla efektywnego rozpraszania ciepła

Projekt niestandardowych komponentów z węglika krzemu odgrywa kluczową rolę w maksymalizacji ich skuteczności w rozpraszaniu ciepła. Chociaż wrodzone właściwości materiałowe SiC są doskonałe, dobrze przemyślany projekt zapewnia, że właściwości te są w pełni wykorzystywane w konkretnym systemie zarządzania termicznego. Inżynierowie i kierownicy ds. zakupów powinni rozważyć kilka kluczowych aspektów, określając niestandardowej produkcji SiC do zastosowań termicznych. Przestrzeganie wytycznych projektowania produkcji SiC może znacząco poprawić wydajność i obniżyć koszty.

Kluczowe aspekty projektowe:

- Optymalizacja geometrii pod kątem przepływu ciepła:

- Zmaksymalizuj powierzchnię: W przypadku komponentów, takich jak radiatory, zwiększenie powierzchni wystawionej na działanie medium chłodzącego (powietrza lub cieczy) zwiększa konwekcyjny transfer ciepła. Można to osiągnąć za pomocą żeber, pinów lub złożonych struktur kratowych.

- Zminimalizuj długość ścieżki termicznej: Im krótsza i bardziej bezpośrednia droga przepływu ciepła od źródła do medium chłodzącego, tym niższa rezystancja termiczna. Projektuj komponenty tak, aby zapewnić wydajne ścieżki przewodzenia.

- Rozważ Rozpraszanie Ciepła: Jeśli źródło ciepła jest małe i skoncentrowane, element SiC powinien być zaprojektowany tak, aby skutecznie rozpraszać to ciepło na większej powierzchni, zanim zostanie ono przekazane do ostatecznego radiatora lub płynu chłodzącego. Wysoka przewodność cieplna SiC jest szczególnie korzystna w tym przypadku.

- Zarządzanie Naprężeniami Termicznymi:

- Niedopasowanie CTE: Chociaż SiC ma korzystny współczynnik CTE w porównaniu z krzemem, niedopasowanie z innymi materiałami w zespole (np. obudowy metalowe lub PCB) może powodować naprężenia podczas cykli termicznych. Projekty powinny uwzględniać cechy, które to kompensują, takie jak elastyczne materiały interfejsowe lub struktury redukujące naprężenia.

- Ostre Narożniki i Koncentratory Naprężeń: Unikaj ostrych wewnętrznych narożników lub gwałtownych zmian przekroju, ponieważ mogą one stać się punktami koncentracji naprężeń, potencjalnie prowadząc do pęknięć, zwłaszcza w kruchym materiale, takim jak SiC. Zalecane są duże promienie.

- Jednolity Rozkład Temperatury: Dąż do projektów, które promują bardziej jednolity rozkład temperatury w całym elemencie SiC, aby zminimalizować wewnętrzne naprężenia termiczne.

- Materiały Interfejsowe i Montaż:

- Termoprzewodzące Materiały Interfejsowe (TIM): Rezystancja termiczna na styku elementu SiC ze źródłem ciepła (lub innymi częściami ścieżki termicznej) jest krytyczna. Wybór odpowiedniego TIM (np. pasta termoprzewodząca, materiały zmiennofazowe, przewodzące kleje lub warstwy metaliczne do lutowania twardego) jest niezbędny do zminimalizowania tej rezystancji interfejsowej. Wykończenie powierzchni elementu SiC również odgrywa tutaj rolę.

- Montaż i Mocowanie: Metoda montażu lub mocowania elementu SiC może wpływać zarówno na kontakt termiczny, jak i naprężenia mechaniczne. Zapewnij równomierny rozkład nacisku i unikaj obciążeń punktowych.

- Integracja z istniejącymi systemami:

- Forma, Dopasowanie i Funkcja: Niestandardowe projekty muszą bezproblemowo integrować się z większym systemem. Obejmuje to uwzględnienie rozmiaru, wagi, otworów montażowych i połączeń dla przepływu płynu, jeśli dotyczy.

- Wykonalność: Dążąc do optymalnej wydajności termicznej, projekt musi być również wykonalny w rozsądnych ramach kosztów i czasu realizacji. Złożone cechy mogą zwiększyć trudność i koszt produkcji. Wczesna konsultacja z doświadczonym producentem SiC, takim jak Nowe materiały CAS (SicSino) jest bardzo korzystna. Nasz zespół w Weifang City, wspierany przez możliwości technologiczne Chińskiej Akademii Nauk (CAS), może zapewnić nieocenione wsparcie w zakresie projektowania pod kątem wykonalności (DFM).

- Dynamika Płynów (dla Systemów Chłodzonych Cieczą):

- Projekt Kanałów: W przypadku chłodzonych cieczą wymienników ciepła lub płyt chłodzących SiC, projekt wewnętrznych kanałów (szerokość, głębokość, ścieżka) jest krytyczny dla optymalizacji przepływu płynu, współczynników wymiany ciepła i minimalizacji spadku ciśnienia.

- Rozkład Przepływu: Zapewnij równomierny rozkład chłodziwa na wszystkich powierzchniach wymiany ciepła.

Porady Inżynierskie dotyczące Projektowania Elementów SiC:

- Symulacja wydajności: Wykorzystaj oprogramowanie do modelowania termicznego i symulacji (np. analizę elementów skończonych – FEA, obliczeniową mechanikę płynów – CFD), aby przewidzieć i zoptymalizować wydajność termiczną komponentu SiC przed rozpoczęciem produkcji.

- Iteracyjne prototypowanie: W przypadku złożonych zastosowań rozważ iteracyjne podejście prototypowania w celu testowania i udoskonalania projektu.

- Grubość ścianki: Utrzymuj odpowiednią grubość ścianek, aby zapewnić integralność mechaniczną, ale unikaj zbyt grubych sekcji, które mogłyby niepotrzebnie zwiększyć opór cieplny lub koszt materiału. Typowe minimalne grubości ścianek zależą od gatunku SiC i procesu produkcyjnego.

- Tolerancje: Określ realistyczne i niezbędne tolerancje. Zbyt wąskie tolerancje mogą znacznie zwiększyć koszty produkcji.

Dzięki starannemu rozważeniu tych zasad projektowania, inżynierowie mogą tworzyć Niestandardowe komponenty SiC które zapewniają doskonałe odprowadzanie ciepła, przyczyniając się do ogólnej wydajności, niezawodności i trwałości ich systemów zarządzania termicznego. Współpraca z dostawcą, takim jak Nowe materiały CAS (SicSino), który posiada dogłębną wiedzę o materiałach i procesach, zapewnia, że te aspekty projektowe są fachowo uwzględniane, co skutkuje zoptymalizowanymi Części OEM SiC i rozwiązaniami.

Osiągalne tolerancje, wykończenia powierzchni i ich wpływ na transfer ciepła

Dla precyzyjne komponenty SiC przeznaczone do zastosowań w zarządzaniu termicznym, dokładność wymiarowa, osiągalne tolerancje i wykończenie powierzchni to nie tylko aspekty kosmetyczne; mają one znaczący wpływ na wydajność termiczną, szczególnie na interfejsach. Zrozumienie możliwości procesów produkcyjnych SiC i tego, jak te cechy wpływają na transfer ciepła, jest kluczowe dla inżynierów i specjalistów ds. zaopatrzenia przy specyfikowaniu niestandardowych części.

Tolerancje: Węglik krzemu jest bardzo twardym materiałem, co utrudnia jego obróbkę po spiekaniu lub łączeniu reakcyjnym. Dlatego osiągnięcie bardzo wąskich tolerancji często wiąże się z precyzyjnym szlifowaniem, docieraniem lub innymi specjalistycznymi operacjami wykończeniowymi, co może zwiększyć koszt.

- Tolerancje po spiekaniu/wypaleniu: Komponenty w stanie „po spiekaniu” lub „po wypaleniu” (tj. po obróbce w wysokiej temperaturze, ale przed jakąkolwiek znaczącą obróbką mechaniczną) będą miały szersze tolerancje wymiarowe. Zazwyczaj mogą one wynosić od ±0,5% do ±2% wymiaru, w zależności od gatunku SiC, rozmiaru i złożoności części. Dla wielu masowych komponentów termicznych, gdzie precyzyjne łączenie nie jest krytyczne, te tolerancje mogą być akceptowalne.

- Tolerancje po obróbce: W przypadku zastosowań wymagających ściślejszej kontroli, takich jak podłoża do bezpośredniego łączenia matryc półprzewodnikowych lub powierzchnie stanowiące część interfejsu termicznego, komponenty SiC są zazwyczaj szlifowane lub docierane.

- Szlifowanie: Można osiągnąć tolerancje w zakresie od ±0,01 mm do ±0,05 mm ($ \pm 10 \mu m$ do $ \pm 50 \mu m$).

- Docieranie/Polerowanie: W przypadku bardzo płaskich i gładkich powierzchni, docieranie i polerowanie mogą osiągnąć tolerancje wymiarowe do kilku mikronów ($ \mu m$) i tolerancje płaskości jeszcze lepsze.

- Wpływ na koszt: Węższe tolerancje niezmiennie prowadzą do wyższych kosztów produkcji ze względu na wydłużony czas obróbki, specjalistyczny sprzęt i potencjalnie niższe uzyski. Należy określać tolerancje, które są rzeczywiście wymagane do wydajności aplikacji, zamiast przesadzać.

Wykończenie powierzchni: Wykończenie powierzchni, często kwantyfikowane przez parametry takie jak średnia chropowatość (Ra), bezpośrednio wpływa na opór cieplny styku, gdy dwie stałe powierzchnie są ze sobą stykane. Szczeliny powietrzne obecne w bardziej szorstkich powierzchniach działają jak izolatory, utrudniając przepływ ciepła.

- Powierzchnia po spiekaniu/wypaleniu: Powierzchnie te będą stosunkowo szorstkie, z wartościami Ra zwykle w zakresie od 1μm do 10μm lub więcej, w zależności od wielkości ziarna i procesu.

- Powierzchnie szlifowane: Szlifowanie może znacznie poprawić wykończenie powierzchni, zwykle osiągając wartości Ra między 0,2μm a 0,8μm. Jest to często wystarczające dla wielu zastosowań interfejsów termicznych, szczególnie w połączeniu z dobrym materiałem interfejsu termicznego (TIM).

- Powierzchnie docierane i polerowane: W przypadku najbardziej wymagających zastosowań wymagających minimalnego oporu cieplnego styku, takich jak bezpośrednie mocowanie matryc lub zastosowania optyczne, docieranie i polerowanie mogą osiągnąć wyjątkowo gładkie powierzchnie z wartościami Ra poniżej 0,05μm (50 nanometrów), a nawet do kilku nanometrów w przypadku superpolerowanych wykończeń.

- Wpływ na transfer ciepła: Bardziej gładkie wykończenie powierzchni zmniejsza mikroskopijne szczeliny powietrzne na interfejsie, prowadząc do lepszego kontaktu ciało stałe-ciało stałe i niższego oporu cieplnego styku. Umożliwia to bardziej efektywny transfer ciepła między komponentem SiC a sąsiednim materiałem (np. urządzeniem mocy, rurką cieplną lub inną częścią zespołu radiatora). Gdy stosowane są wysokowydajne TIM, mogą one pomóc w wypełnieniu tych mikroskopijnych pustek, ale lepsze początkowe wykończenie powierzchni zawsze da lepsze wyniki.

Dokładność wymiarowa: Oprócz tolerancji dla poszczególnych wymiarów, ogólna dokładność wymiarowa, w tym płaskość, równoległość i prostopadłość, ma kluczowe znaczenie dla zapewnienia prawidłowego montażu i równomiernego nacisku kontaktowego na interfejsach termicznych.

- Płaskość: W przypadku radiatorów i podłoży płaskość jest najważniejsza. Odchylenia od idealnej płaskości mogą tworzyć znaczne szczeliny, zwiększając opór cieplny. Docieranie może osiągnąć wartości płaskości znacznie poniżej 1μm na znacznych obszarach.

- Równoległość: Ważna dla komponentów, które muszą być montowane w stosy lub mają równoległe powierzchnie styku.

Poniższa tabela ilustruje typowe osiągalne wykończenia powierzchni i ich implikacje:

| Proces wykończeniowy | Typowy zakres Ra (μm) | Typowe osiągalne tolerancje | Wpływ na opór cieplny interfejsu | Koszt względny |

|---|---|---|---|---|

| Po spiekaniu/wypaleniu | 1.0 – 10.0+ | ±0,5% do ±2% | Wysoki (znaczne szczeliny powietrzne) | Niski |

| Szlifowanie | 0.2 – 0.8 | ±0,01 do ±0,05 mm | Umiarkowany (poprawiony kontakt) | Średni |

| Docieranie | 0.05 – 0.2 | Do kilku μm | Niski (dobry kontakt ciało stałe) | Wysoki |

| Polerowanie | < 0,05 | Do kilku μm / sub-μm | Bardzo niski (doskonały kontakt) | Bardzo wysoka |

Nowe materiały CAS (SicSino), wykorzystując zaawansowane możliwości produkcyjne w mieście Weifang i nasz własny, najwyższej klasy profesjonalny zespół, posiada zintegrowany proces od materiałów do gotowych produktów, w tym precyzyjną obróbkę i technologie wykończeniowe. Możemy doradzić w zakresie optymalnej równowagi między osiągalnymi tolerancjami, wymaganiami dotyczącymi wykończenia powierzchni dla konkretnych materiałów interfejsu termicznego SiC zastosowań i ogólnym kosztem, aby zapewnić Państwu wyższej jakości, Konkurencyjne cenowo niestandardowe komponenty z węglika krzemu. Nasza wiedza specjalistyczna zapewnia, że Państwa komponenty spełniają precyzyjne specyfikacje wymiarowe i powierzchniowe potrzebne do maksymalnej wydajności termicznej.

Opcje obróbki końcowej i powlekania dla zwiększenia wydajności termicznej SiC

Chociaż wewnętrzne właściwości węglika krzemu i staranne projektowanie są podstawą skutecznego zarządzania termicznego, obróbka po procesie i specjalistyczne powłoki mogą dodatkowo poprawić wydajność, trwałość i funkcjonalność Niestandardowe komponenty SiC. Kroki te są często kluczowe dla optymalizacji części SiC pod kątem specyficznych środowisk pracy lub umożliwienia ich integracji z innymi materiałami.

Typowe etapy obróbki po procesie:

- Precyzyjne szlifowanie i docieranie:

- Cel: Jak omówiono wcześniej, szlifowanie i docieranie są niezbędne do osiągnięcia wąskich tolerancji wymiarowych i gładkich wykończeń powierzchni. W przypadku zarządzania termicznego zmniejsza to opór cieplny styku na interfejsach.

- Korzyści: Poprawiona płaskość, równoległość i gładkość powierzchni prowadzą do bardziej intymnego kontaktu z powierzchniami styku, maksymalizując transfer ciepła przy użyciu lub bez materiałów interfejsu termicznego (TIM).

- Zastosowania: Krytyczne dla podłoży SiC dla elektroniki mocy, rozpraszaczy ciepła w bezpośrednim kontakcie ze źródłami ciepła i wszelkich zastosowań wymagających minimalnego oporu granicznego termicznego.

- Polerowanie:

- Cel: Osiąga jeszcze gładsze, lustrzane wykończenie powierzchni niż docieranie.

- Korzyści: Dodatkowo minimalizuje niedoskonałości powierzchni, które mogą być krytyczne dla zastosowań takich jak bezpośrednie łączenie lub gdy stosowane są bardzo cienkie TIM. Może być również ważne dla komponentów optycznych używanych w połączeniu z zarządzaniem termicznym (np. systemy laserowe).

- Zastosowania: Wysokowydajne obudowy półprzewodników, zaawansowana optyka.

- Fazowanie krawędzi/Radiowanie:

- Cel: Aby usunąć ostre krawędzie, które mogą być podatne na odpryskiwanie w kruchych materiałach, takich jak SiC.

- Korzyści: Poprawia bezpieczeństwo obsługi, zmniejsza ryzyko inicjacji pęknięć podczas montażu lub pracy z powodu koncentracji naprężeń i może poprawić niezawodność powłok nakładanych w pobliżu krawędzi.

- Zastosowania: Standardowa praktyka dla większości precyzyjnych komponentów SiC.

- Czyszczenie:

- Cel: Aby usunąć wszelkie zanieczyszczenia, pozostałości po obróbce lub cząstki stałe z powierzchni SiC.

- Korzyści: Zapewnia czystą powierzchnię do kolejnych procesów, takich jak powlekanie, łączenie lub montaż, co jest krytyczne dla osiągnięcia silnej adhezji i optymalnych właściwości interfejsu.

- Zastosowania: Niezbędne przed każdym etapem powlekania lub łączenia.

Opcje powlekania dla zwiększonej wydajności:

- Metalizacja:

- Cel: Nałożenie cienkiej warstwy metalicznej (np. niklu, złota, srebra, miedzi, tytanu) na powierzchnię SiC.

- Metody: Fizyczne osadzanie z fazy gazowej (PVD), takie jak rozpylanie, chemiczne osadzanie z fazy gazowej (CVD) lub techniki platerowania.

- Korzyści:

- Lutowalność/Lutowanie twarde: Umożliwia lutowanie lub lutowanie twarde komponentów SiC do innych materiałów (np. miedzianych płyt bazowych, podłoży z bezpośrednio związaną miedzią (DBC) lub metalowych pokryw Kovar), tworząc solidne, hermetyczne i przewodzące ciepło połączenia. Jest to kluczowe dla tworzenia materiałów interfejsu termicznego SiC i zespołów.

- Poprawiony kontakt elektryczny: W przypadku urządzeń półprzewodnikowych na bazie SiC metalizacja zapewnia kontakty elektryczne o niskiej rezystancji.

- Zwiększone rozpraszanie ciepła: Niektóre warstwy metaliczne mogą dodatkowo wspomagać boczne rozpraszanie ciepła.

- Zastosowania: Moduły elektroniki mocy, hermetyczne obudowy, czujniki, wymienniki ciepła, gdzie wymagane jest łączenie rury z nagłówkiem.

- Powłoki dielektryczne (np. azotek krzemu (Si3N4), dwutlenek krzemu (SiO2)):

- Cel: Aby zapewnić izolację elektryczną przy zachowaniu dobrego sprzężenia termicznego lub zapewnić zwiększoną ochronę środowiskową.

- Korzyści: Może zapobiegać zwarciom elektrycznym w zastosowaniach wysokiego napięcia, poprawiać odporność na korozję w określonych środowiskach chemicznych lub działać jako bariera dyfuzyjna.

- Zastosowania: Moduły zasilania wysokiego napięcia, czujniki działające w trudnych warunkach.

- Powłoki antykorozyjne/ochronne (np. CVD SiC, diamentopodobny węgiel – DLC):

- Cel: Aby jeszcze bardziej zwiększyć i tak doskonałą odporność SiC na korozję w ekstremalnie agresywnych środowiskach lub poprawić odporność na zużycie.

- Korzyści: Wydłuża żywotność komponentów w trudnych warunkach chemicznych lub ściernych. Powłoki CVD SiC mogą uszczelniać porowatość w niektórych gatunkach SiC, takich jak RBSiC, poprawiając ich odporność chemiczną.

- Zastosowania: Urządzenia do przetwarzania chemicznego, komponenty narażone na ścierne zawiesiny lub korozyjne gazy o wysokiej temperaturze.

- Powłoki zwiększające emisyjność:

- Cel: Aby zwiększyć emisyjność powierzchni komponentów SiC, poprawiając w ten sposób radiacyjny transfer ciepła.

- Korzyści: W zastosowaniach wysokotemperaturowych, gdzie promieniowanie jest znaczącym sposobem transferu ciepła, powłoka o wysokiej emisyjności może pomóc w bardziej efektywnym rozpraszaniu ciepła.

- Zastosowania: Komponenty chłodzenia radiacyjnego w zastosowaniach kosmicznych, elementy pieców wysokotemperaturowych.

Wybór odpowiednich opcji obróbki po procesie i powlekania zależy w dużej mierze od specyficznych wymagań aplikacji, gatunku użytego SiC i ogólnego projektu systemu. Nowe materiały CAS (SicSino) oferuje kompleksowe wsparcie w tym obszarze, wykorzystując naszą szeroką gamę materiałów, procesów, projektowania, pomiarów i technologii oceny. Nasz zespół może doradzić w zakresie najbardziej odpowiednich obróbek powierzchni i powłok, aby zoptymalizować Państwa Niestandardowe produkty SiC pod kątem wydajności termicznej, niezawodności i efektywności kosztowej, zapewniając, że spełniają one rygorystyczne wymagania branż takie jak półprzewodniki, lotnictwo i przetwarzanie w wysokich temperaturach.

Najczęściej zadawane pytania (FAQ) dotyczące SiC w zarządzaniu termicznym

Inżynierowie, kierownicy ds. zaopatrzenia i nabywcy techniczni często mają konkretne pytania, rozważając węglik krzemu do swoich wyzwań związanych z zarządzaniem termicznym. Oto kilka typowych pytań z praktycznymi, zwięzłymi odpowiedziami:

P1: Jak wypada węglik krzemu (SiC) w porównaniu z tradycyjnymi materiałami do zarządzania termicznego, takimi jak aluminium, miedź lub tlenek glinu, pod względem wydajności?

O: SiC oferuje unikalne połączenie właściwości, które często przewyższa tradycyjne materiały w wymagających zastosowaniach:

- W porównaniu z aluminium (Al) i miedzią (Cu):

- Przewodność cieplna: Wysokiej jakości SiC (szczególnie SSiC) może mieć przewodność cieplną porównywalną z aluminium, a w niektórych przypadkach zbliżoną do niższych gatunków miedzi, ale utrzymuje tę przewodność znacznie lepiej w podwyższonych temperaturach, gdzie Al i Cu miękną, a ich wydajność spada.

- Stabilność temperaturowa: SiC znacznie przewyższa Al i Cu w wysokich temperaturach (SiC może działać dobrze powyżej 1000°C; Al jest ograniczony do poniżej 200°C, Cu poniżej 300°C dla integralności strukturalnej/termicznej).

- Dopasowanie CTE: SiC ma znacznie niższy współczynnik rozszerzalności cieplnej (CTE) niż Al lub Cu, co czyni go bardziej kompatybilnym z materiałami półprzewodnikowymi, takimi jak krzem, zmniejszając naprężenia termiczne.

- Właściwości mechaniczne: SiC jest znacznie twardszy, sztywniejszy i bardziej odporny na zużycie.

- Waga: SiC jest lżejszy od miedzi.

- Koszt: Ogólnie rzecz biorąc, komponenty SiC są droższe niż części z Al lub Cu ze względu na koszty surowców i przetwarzania, ale ich doskonała wydajność i trwałość w trudnych warunkach mogą prowadzić do niższego całkowitego kosztu posiadania.

- W porównaniu z tlenkiem glinu (Al2O3):

- Przewodność cieplna: SiC ma znacznie wyższą przewodność cieplną (SiC: 120-270+ W/mK; Tlenek glinu: 20-30 W/mK). Jest to kluczowy wyróżnik w przypadku rozpraszania ciepła.

- Wytrzymałość mechaniczna: Oba są twardymi materiałami ceramicznymi, ale SiC generalnie oferuje lepszą wytrzymałość i odporność na szok termiczny.

- Koszt: Tlenek glinu jest zazwyczaj tańszy niż SiC.

- Zastosowania: Tlenek glinu jest szeroko stosowany jako izolator elektryczny i ze względu na dobrą odporność na zużycie, ale w zastosowaniach wymagających wysokiej przewodności cieplnej SiC jest znacznie lepszy.

Podsumowując, SiC jest wybierany, gdy potrzebna jest wysoka przewodność cieplna w połączeniu z możliwością pracy w wysokich temperaturach, dobrym dopasowaniem CTE do półprzewodników, doskonałymi właściwościami mechanicznymi lub obojętnością chemiczną – kombinacją, której metale i inne materiały ceramiczne często nie mogą zapewnić.

P2: Jakie są typowe zakresy temperatur roboczych, w których węglik krzemu sprawdza się w rozwiązaniach do zarządzania termicznego?

O: Węglik krzemu sprawdza się w bardzo szerokim zakresie temperatur, ale jego zalety stają się szczególnie wyraźne w zastosowaniach obejmujących:

- Umiarkowanie wysokie temperatury (200°C do 600°C): W tym zakresie tradycyjne metale, takie jak aluminium i miedź, zaczynają tracić swoją wydajność lub integralność mechaniczną, lub ich niedopasowanie CTE z półprzewodnikami staje się problematyczne. SiC utrzymuje doskonałą przewodność cieplną i stabilność. Jest to powszechne w energoelektronice, zastosowaniach motoryzacyjnych i niektórych procesach przemysłowych.

- Wysokie temperatury (600°C do 1400°C): To tutaj SiC naprawdę błyszczy. SiC wiązany reakcyjnie (RBSiC/SiSiC) może pracować do około 1350−1400°C. Wiele pieców przemysłowych, procesów obróbki cieplnej i zaawansowanych systemów energetycznych działa w tym zakresie.

- Bardzo wysokie temperatury (powyżej 1400°C): Spiekany węglik krzemu (SSiC) może działać niezawodnie w temperaturach do 1600°C, a nawet 1700°C (i wyższych przez krótkie okresy lub w określonych atmosferach). Zastosowania obejmują zaawansowane wyposażenie pieców, komponenty do turbin gazowych i sprzęt badawczy.

Nawet w niższych temperaturach wysoka przewodność cieplna SiC w połączeniu z innymi właściwościami, takimi jak rezystywność elektryczna lub sztywność, może sprawić, że będzie to materiał z wyboru. Jednak jego możliwości w wysokich temperaturach są głównym motorem jego przyjęcia w wielu systemach zarządzania termicznego.

P3: Czy CAS new materials (SicSino) może pomóc w projektowaniu, doborze materiałów i prototypowaniu niestandardowych rozwiązań termicznych SiC?

O: Absolutnie. Nowe materiały CAS (SicSino) specjalizuje się w zapewnianiu kompleksowego wsparcia dla niestandardowe produkty z węglika krzemu, od wstępnej koncepcji po produkcję na pełną skalę. Oto, jak możemy pomóc:

- Wybór materiału: Wykorzystując naszą dogłębną wiedzę na temat różnych gatunków SiC (RBSiC, SSiC itp.) i ich specyficznych właściwości, prowadzimy Cię w wyborze optymalnego materiału, który równoważy wydajność termiczną, wymagania mechaniczne, odporność chemiczną i koszt dla Twojego zastosowania. Nasza lokalizacja w mieście Weifang, centrum chińskiego przemysłu SiC, oraz nasze powiązania z Chińską Akademią Nauk (CAS) dają nam dostęp do szerokiej gamy opcji materiałowych i najnowocześniejszej wiedzy.

- Konsultacje projektowe i optymalizacja: Nasz krajowy zespół profesjonalistów najwyższej klasy, specjalizujący się w niestandardowej produkcji SiC, może współpracować z Twoim zespołem inżynierów w celu optymalizacji projektów komponentów pod kątem wytwarzalności (DFM) i wydajności termicznej. Możemy doradzić w zakresie geometrii, tolerancji, wykończenia powierzchni i strategii integracji.

- Prototypowanie: Ułatwiamy szybkie prototypowanie, aby umożliwić testowanie i walidację Twoich rozwiązań termicznych SiC. Ten iteracyjny proces pomaga udoskonalić projekty i zapewnić, że spełniają one cele wydajności przed podjęciem decyzji o produkcji na dużą skalę.

- Produkcja na zamówienie: Dzięki naszemu zintegrowanemu procesowi od materiałów po produkty, w tym zaawansowanemu kształtowaniu, spiekaniu i precyzyjnej obróbce, możemy wytwarzać złożone i precyzyjne Niestandardowe komponenty SiC dostosowane do Twoich dokładnych specyfikacji.

- Transfer technologii i rozwiązania pod klucz: Poza dostawą komponentów, jeśli potrzebujesz założyć własny profesjonalny zakład produkcyjny wyrobów z węglika krzemu, Nowe materiały CAS (SicSino) może zapewnić transfer technologii dla produkcji SiC, wraz z pełnym zakresem usług projektowych pod klucz. Obejmuje to projektowanie fabryki, zakup specjalistycznego sprzętu, instalację, uruchomienie i produkcję próbną.

Naszym celem jest dostarczanie nie tylko komponentów, ale kompletnych i skutecznych zaawansowanych rozwiązań ceramicznych dla Twoich wyzwań związanych z zarządzaniem termicznym, zapewniając wyższą jakość, konkurencyjność kosztową i niezawodne dostawy.

Ta sekcja FAQ ma na celu odpowiedzieć na wstępne kluczowe pytania. Aby uzyskać bardziej szczegółowe omówienie dotyczące Twojego konkretnego projektu, zachęcamy do kontaktu z naszym zespołem technicznym pod adresem Nowe materiały CAS (SicSino).

Wnioski: Niezrównana wartość niestandardowego węglika krzemu w wymagających środowiskach termicznych

W nieustannym dążeniu do wyższej wydajności, gęstości mocy i niezawodności operacyjnej w różnych gałęziach przemysłu, od półprzewodników i energoelektroniki po lotnictwo i produkcję w wysokich temperaturach, skuteczne zarządzanie termiczne jest podstawą sukcesu. Jak zbadaliśmy, niestandardowy węglik krzemu oferuje przekonujący zestaw właściwości – doskonałą przewodność cieplną, wyjątkową stabilność w wysokich temperaturach, niską rozszerzalność cieplną, wyjątkową wytrzymałość mechaniczną i doskonałą obojętność chemiczną – co czyni go niezastąpionym materiałem do rozwiązywania najtrudniejszych wyzwań termicznych.

Możliwość dostosowania komponentów SiC do specyficznych potrzeb aplikacyjnych, od skomplikowanych geometrii radiatorów po precyzyjnie wykończone podłoża, znacznie podnosi jego wartość. Generyczne rozwiązania zawodzą tam, gdzie niestandardowej produkcji SiC pozwala na zoptymalizowane projekty, które maksymalizują rozpraszanie ciepła, wydłużają żywotność systemu i ostatecznie przyczyniają się do doskonałej wydajności i niezawodności produktu. Niezależnie od tego, czy chodzi o zaawansowanych ceramicznych radiatorów, solidne przemysłowe komponenty SiC, czy precyzyjne części SiC dla wrażliwej elektroniki, dostosowanie odblokowuje pełny potencjał tego niezwykłego materiału.

Wybór odpowiedniego dostawcy ma ogromne znaczenie dla wykorzystania tych korzyści. Nowe materiały CAS (SicSino), strategicznie zlokalizowany w mieście Weifang, epicentrum chińskiej produkcji węglika krzemu, i wspierany przez potężne możliwości naukowe i technologiczne Chińskiej Akademii Nauk (CAS), to coś więcej niż tylko dostawca komponentów. Jesteśmy Twoimi partnerami w innowacjach. Nasza dogłębna wiedza na temat materiałoznawstwa SiC, niestandardowego projektowania, zaawansowanych procesów produkcyjnych i zapewnienia jakości gwarantuje, że otrzymasz wyższej jakości, konkurencyjne cenowo, niestandardowe komponenty z węglika krzemu. Ponadto nasza unikalna zdolność do oferowania transferu technologii i rozwiązań zakładów pod klucz podkreśla nasze zaangażowanie w rozwój globalnego przemysłu SiC.

Dla inżynierów dążących do przekraczania granic wydajności, menedżerów ds. zakupów poszukujących niezawodnych materiałów o wysokiej wydajności oraz producentów OEM dążących do budowy systemów nowej generacji, niestandardowy węglik krzemu od zaufanego partnera, takiego jak Nowe materiały CAS (SicSino) , oferuje ścieżkę do osiągnięcia Twoich celów. Zapraszamy do kontaktu z naszym zespołem, aby omówić, w jaki sposób nasze niestandardowe produkty z węglika krzemu i kompleksowe wsparcie może zapewnić optymalne rozwiązanie do zarządzania termicznego dla Twoich wymagających zastosowań przemysłowych, zapewniając Ci przewagę w konkurencyjnym krajobrazie.

SicSino - nowe materiały CAS

My, CAS new materials (SicSino), wprowadzamy i wdrażamy technologię produkcji węglika krzemu od 2015 roku, pomagając lokalnym przedsiębiorstwom w osiągnięciu produkcji na dużą skalę i postępu technologicznego w procesach produktowych. Jesteśmy świadkami powstawania i ciągłego rozwoju lokalnego przemysłu węglika krzemu.