Siliciumcarbide voor slijtageonderdelen: De ultieme oplossing voor extreme industriële omgevingen

Haalbare toleranties en maatnauwkeurigheid:

In het meedogenloze streven naar operationele efficiëntie en een lange levensduur wenden industrieën over de hele wereld zich steeds meer tot geavanceerde materialen die bestand zijn tegen extreme omstandigheden. Onder deze materialen op maat gemaakte siliciumcarbide (SiC) slijtdelen zijn uitgegroeid tot een hoeksteen voor toepassingen waarbij slijtage, erosie, corrosie en hoge temperaturen samenzweren om de levensduur van componenten te verkorten en de onderhoudskosten op te drijven. Voor ingenieurs, inkoopmanagers en technische inkopers in sectoren variërend van mijnbouw en materiaalverwerking tot energie- en chemische productie, is het begrijpen van de diepgaande voordelen van SiC niet langer optioneel - het is essentieel voor het behouden van een concurrentievoordeel. Deze blogpost duikt in de wereld van siliciumcarbide slijtdelen, onderzoekt hun toepassingen, voordelen en de kritieke factoren waarmee rekening moet worden gehouden bij het inkopen van deze hoogwaardige technisch keramiek.

Inleiding: De onverzettelijke sterkte van op maat gemaakte siliciumcarbide slijtdelen in veeleisende industrieën

Slijtage is een alomtegenwoordige uitdaging in industriële activiteiten, die leidt tot uitvaltijd van apparatuur, verminderde efficiëntie en aanzienlijke vervangingskosten. Traditionele materialen zoals gehard staal, legeringen of zelfs sommige conventionele keramische materialen schieten vaak tekort wanneer ze worden geconfronteerd met agressieve media, hoge snelheden of extreme thermische cycli. Dit is waar op maat gemaakte siliciumcarbide slijtdelen glans. Siliciumcarbide, een synthetische kristallijne verbinding van silicium en koolstof (SiC), staat bekend om zijn uitzonderlijke hardheid, die alleen door diamant wordt overtroffen, in combinatie met opmerkelijke thermische stabiliteit, superieure corrosiebestendigheid en een hoge sterkte-gewichtsverhouding.

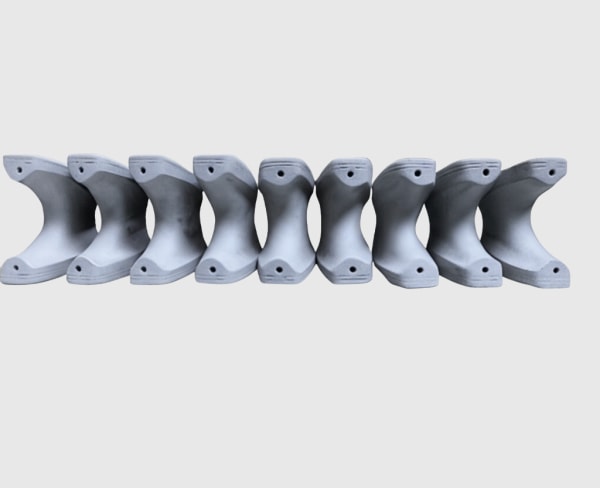

Op maat gemaakte SiC-slijtagecomponenten worden ontworpen volgens nauwkeurige specificaties, afgestemd op de bestrijding van specifieke slijtagemechanismen die voorkomen in unieke industriële omgevingen. Dit zijn geen kant-en-klare oplossingen; het zijn zorgvuldig ontworpen en vervaardigde onderdelen, zoals SiC-slijtagevoeringen, industriële SiC-sproeiers, SiC-mechanische afdichtingen, SiC-pomponderdelenen SiC-cycloonvoeringen, die ongeëvenaarde prestaties leveren waar anderen falen. De mogelijkheid om de vorm, grootte en zelfs de kwaliteit van SiC aan te passen, maakt geoptimaliseerde oplossingen mogelijk die naadloos integreren in bestaande apparatuur, de levensduur aanzienlijk verlengen en de algehele procesbetrouwbaarheid verbeteren. Voor bedrijven die op zoek zijn naar duurzame keramische componenten en duurzame slijtageoplossingen, siliciumcarbide vertegenwoordigt een belangrijke technologische vooruitgang en een gezonde economische investering.

Belangrijkste industrieën die profiteren van siliciumcarbide slijtagecomponenten

De uitzonderlijke eigenschappen van siliciumcarbide maken het tot een onmisbaar materiaal voor slijtageonderdelen in een groot aantal veeleisende industrieën. Het vermogen om verschillende vormen van slijtage te weerstaan - abrasie, erosie en chemische aantasting - zelfs bij verhoogde temperaturen, maakt het een voorkeurskeuze voor hoogwaardige keramische slijtageonderdelen.

Hier is een overzicht van enkele belangrijke sectoren en hun afhankelijkheid van SiC-slijtagecomponenten:

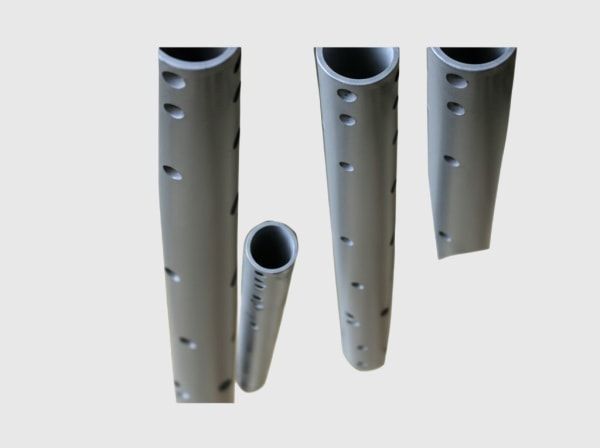

- Mijnbouw en mineraalverwerking: Deze industrie staat bekend om ernstige abrasieve slijtage. SiC-slurrie-pomponderdelen, hydrocycloonpunten en -spruitstukken, pijpleidingenen glijgootbekledingen gemaakt van siliciumcarbide gaan aanzienlijk langer mee dan conventionele materialen bij het verwerken van schurende ertsen, zand en grind. Dit vertaalt zich in minder downtime voor mijnbouw slijtageonderdelen en lagere operationele kosten.

- Stroomopwekking: In kolengestookte energiecentrales, SiC-branderkoppen, bochten in leidingen voor verpulverde brandstofen componenten van asverwerkingssystemen bieden een langere levensduur dankzij hun weerstand tegen erosie door deeltjes met hoge snelheid en hoge temperaturen.

- Chemische verwerking: De chemische inertie van SiC maakt het ideaal voor de productie van SiC-mechanische afdichtingen, pompassen en -hulzen, kleponderdelenen bekledingen van chemische reactoren die corrosieve zuren, alkaliën en oplosmiddelen verwerken, zelfs onder druk en bij hoge temperaturen. Corrosiebestendige SiC-onderdelen zijn cruciaal in deze omgevingen.

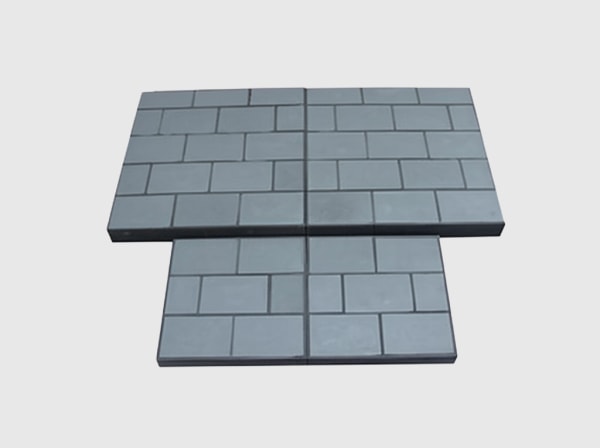

- Pulp en Papier: Apparatuur in pulp- en papierfabrieken, zoals reinigerkegels, decanteercentrifuge tegelsen sproeiersprofiteren van de weerstand van SiC tegen zowel schurende houtvezels als corrosieve bleekchemicaliën.

- Olie en Gas: Boorgereedschap, smoorkleppen voor debietregeling, klepzittingenen pomponderdelen in de olie- en gassector gebruiken SiC vanwege zijn vermogen om schurende slurries, hoge drukken en corrosieve omgevingen te weerstaan. Duurzame SiC-componenten voor olie en gas zijn zeer gewild.

- Cementproductie: De schurende aard van klinker en cementstof vereist zeer slijtvaste materialen. SiC-classificatiekegels, voorverwarmer componentenen ovenmeubilair bieden superieure prestaties.

- Staal en Metallurgie: Componenten zoals beschermbuizen voor thermokoppels, ovenrollenen onderdelen voor materiaalbehandeling profiteren van de hoge temperatuursterkte en slijtvastheid van SiC.

De veelzijdigheid van SiC-oplossingen op maat maakt op maat gemaakte ontwerpen mogelijk die voldoen aan de specifieke uitdagingen van elke toepassing binnen deze industrieën, waardoor optimale prestaties en een lange levensduur worden gegarandeerd.

| Sector | Gebruikelijke toepassingen van SiC-slijtageonderdelen | Belangrijkste voordelen van SiC |

|---|---|---|

| Mijnbouw en minerale verwerking | Slurrie-pompvoeringen, hydrocyclooncomponenten, pijpleidingen, glijgootbekledingen | Extreme slijtvastheid, verlengde levensduur van onderdelen |

| Energieopwekking | Branderkoppen, asverwerkingscomponenten, PF-pijpbochten | Erosiebestendigheid bij hoge temperaturen, duurzaamheid |

| Chemische verwerking | Mechanische afdichtingen, pomponderdelen, klepafwerkingen, reactorbekledingen | Superieure corrosiebestendigheid, chemische inertie |

| Pulp en Papier | Reinigerkegels, sproeiers, centrifuge tegels | Weerstand tegen abrasie en chemische aantasting |

| Olie en Gas | Boorgereedschap, smoorkleppen, klepzittingen, pomponderdelen | Weerstand tegen schurende slurries en hoge drukken |

| Cementproductie | Classificatiekegels, voorverwarmer componenten, ovenonderdelen | Hoge abrasie- en hoge temperatuurbestendigheid |

| Staal en Metallurgie | Thermokoppelbuizen, ovenrollen, geleiders | Hoge temperatuursterkte, slijtvastheid |

De onverslaanbare voordelen van op maat gemaakt SiC voor superieure slijtvastheid

Bij het evalueren van materialen voor toepassingen die gevoelig zijn voor ernstige slijtage, siliciumcarbide onderdelen op maat bieden een aantrekkelijke reeks voordelen die zich direct vertalen in verbeterde operationele efficiëntie, minder downtime en lagere levenscycluskosten. Deze voordelen vloeien voort uit de inherente materiaaleigenschappen van SiC, die verder kunnen worden verbeterd door een zorgvuldige selectie van de kwaliteit en een op maat gemaakt ontwerp.

De belangrijkste voordelen zijn:

- Uitzonderlijke hardheid en slijtvastheid: Siliciumcarbide is een van de hardste commercieel verkrijgbare materialen, met een Mohs-hardheid die doorgaans varieert van 9 tot 9,5 (diamant is 10). Deze extreme hardheid biedt een uitstekende weerstand tegen abrasieve slijtage veroorzaakt door harde deeltjes in slurries, poeders of gasstromen met hoge snelheid. SiC-slijtageplaten en slijtvaste SiC-voeringen kunnen geharde metalen en andere keramische materialen met ordes van grootte overtreffen.

- Superieure corrosiebestendigheid: SiC vertoont een uitstekende weerstand tegen een breed scala aan corrosieve media, waaronder sterke zuren, alkaliën en oxidatiemiddelen, zelfs bij verhoogde temperaturen. Dit maakt het een ideale keuze voor chemisch bestendige keramische onderdelen in agressieve chemische verwerkingsomgevingen waar metalen componenten snel zouden degraderen.

- Stabiliteit en sterkte bij hoge temperaturen: In tegenstelling tot veel metalen die bij hoge temperaturen zachter worden of oxideren, behoudt siliciumcarbide zijn mechanische sterkte en slijtvastheid tot zeer hoge temperaturen (doorgaans 1400 °C tot 1650 °C of hoger, afhankelijk van de kwaliteit). Dit maakt SiC-componenten voor hoge temperaturen geschikt voor toepassingen zoals ovenonderdelen, branderkoppen en uitlaatsystemen.

- Uitstekende weerstand tegen thermische schokken: Bepaalde kwaliteiten siliciumcarbide, met name reactiegebonden siliciumcarbide (RBSiC of SiSiC), bieden een goede thermische schokbestendigheid, waardoor ze bestand zijn tegen snelle temperatuurveranderingen zonder te barsten of af te bladderen. Dit is cruciaal voor componenten die fluctuerende thermische belastingen ondervinden.

- Lage wrijvingscoëfficiënt: Gepolijste SiC-oppervlakken kunnen een zeer lage wrijvingscoëfficiënt bereiken, vooral in combinatie met een ander SiC-oppervlak of andere compatibele materialen. Dit is zeer gunstig voor toepassingen zoals SiC-lagers, mechanische afdichtingenen dynamische afdichtingsvlakken, omdat het wrijvingsverliezen, warmteontwikkeling en slijtage vermindert.

- Hoge stijfheid (Young's modulus): De hoge elasticiteitsmodulus van siliciumcarbide betekent dat het zeer weinig vervormt onder belasting, waardoor de dimensionale stabiliteit en precisie in veeleisende toepassingen behouden blijven. Dit is belangrijk voor componenten die nauwe toleranties en consistente prestaties vereisen.

- Lichtgewicht: Vergeleken met veel metalen zoals staal of wolfraamcarbide heeft siliciumcarbide een lagere dichtheid. Dit kan voordelig zijn in toepassingen waar gewichtsvermindering wenselijk is, zoals in roterende of bewegende onderdelen, zonder dat dit ten koste gaat van de slijtvastheid.

- Aanpassingspotentieel: Het vermogen om te produceren op maat ontworpen SiC-onderdelen stelt ontwerpers in staat om de geometrie te optimaliseren, functies te integreren en de meest geschikte SiC-kwaliteit te selecteren voor het specifieke slijtagemechanisme en de bedrijfsomstandigheden. Dit zorgt ervoor dat het onderdeel maximale prestaties en levensduur levert.

Door gebruik te maken van deze voordelen kunnen industrieën de betrouwbaarheid en efficiëntie van hun apparatuur aanzienlijk verbeteren, waardoor geavanceerde keramische slijtageoplossingen een slimme investering voor het aanpakken van de zwaarste slijtage-uitdagingen.

De optimale siliciumcarbidekwaliteit selecteren voor uw slijtagetoepassing

Niet alle siliciumcarbide is gelijk gemaakt. Verschillende fabricageprocessen resulteren in verschillende SiC-kwaliteiten met verschillende microstructuren en eigenschapsprofielen. Het kiezen van de juiste kwaliteit is van het grootste belang voor het optimaliseren van de prestaties en levensduur van SiC-slijtageonderdelen. Het selectieproces omvat het begrijpen van de specifieke slijtagemechanismen (bijv. abrasie, erosie, corrosie, impact), bedrijfstemperaturen, chemische omgeving en mechanische spanningen waarmee het onderdeel te maken krijgt.

Hier zijn enkele van de meest voorkomende SiC-kwaliteiten die worden gebruikt voor slijtagetoepassingen en hun kenmerken:

- Reactiegebonden Siliciumcarbide (RBSiC of SiSiC):

- Productie: Geproduceerd door het infiltreren van een poreuze preform, meestal gemaakt van SiC-korrels en koolstof, met gesmolten silicium. Het silicium reageert met de koolstof om nieuw SiC te vormen, dat de originele SiC-korrels verbindt. Het resulterende materiaal bevat meestal wat vrij silicium (doorgaans 8-15%).

- Eigenschappen: Biedt uitstekende slijtage- en corrosiebestendigheid, goede thermische schokbestendigheid, hoge thermische geleidbaarheid en hoge sterkte. De aanwezigheid van vrij silicium kan het gebruik ervan beperken bij extreem hoge temperaturen (>1350 °C) of in contact met bepaalde agressieve chemicaliën die silicium aantasten.

- Gebruikelijke slijtagetoepassingen: Ideaal voor RBSiC-pomponderdelen, SiSiC-slijtagevoeringen, sproeiers, mechanische afdichtingsvlakkenen ovenmeubilair. Het is vaak een kosteneffectieve keuze voor veel abrasie- en corrosiebestendige toepassingen.

- Trefwoorden voor inkoop: Reactiegebonden siliciumcarbide slijtageonderdelen, SiSiC industriële componenten.

- Gesinterd siliciumcarbide (SSiC):

- Productie: Geproduceerd door het sinteren van fijn SiC-poeder bij zeer hoge temperaturen (doorgaans 2000 °C tot 2200 °C), vaak met niet-oxide sinterhulpmiddelen (zoals boor en koolstof). Dit proces resulteert in een dicht, enkelfasig SiC-materiaal zonder vrij silicium.

- Eigenschappen: SSiC vertoont de hoogste hardheid, sterkte, slijtvastheid en corrosiebestendigheid van de gangbare SiC-kwaliteiten. Het behoudt ook zijn sterkte bij zeer hoge temperaturen (tot 1650 °C of hoger). Het is over het algemeen duurder dan RBSiC.

- Gebruikelijke slijtagetoepassingen: Bij voorkeur voor de meest veeleisende slijtage- en corrosieomgevingen, zoals SSiC-lagers, hoogwaardige mechanische afdichtingen, kleponderdelen voor corrosieve vloeistoffen, onderdelen van apparatuur voor halfgeleiderverwerkingen toepassingen die extreme slijtvastheid vereisen.

- Trefwoorden voor inkoop: Sintered siliciumcarbide slijtvastheid, Zeer zuivere SiC-componenten.

- Nitride-gebonden siliciumcarbide (NBSC):

- Productie: SiC-korrels worden gebonden door een siliciumnitride (Si3N4) fase.

- Eigenschappen: Biedt een goede slijtvastheid, uitstekende thermische schokbestendigheid en een goede weerstand tegen gesmolten non-ferrometalen. Het is over het algemeen niet zo hard of sterk als RBSiC of SSiC.

- Gebruikelijke slijtagetoepassingen: Gebruikt in toepassingen zoals ovenmeubilair voor het bakken van keramiek, onderdelen voor het hanteren van gesmolten aluminiumen sommige soorten voeringen en sproeiers waar extreme thermische cycli een primaire zorg zijn.

- Andere gespecialiseerde kwaliteiten:

- Met grafiet gevuld SiC: Bevat grafiet om de tribologische eigenschappen (zelfsmering) te verbeteren voor drooglopende afdichtingen of lagers.

- Chemisch dampafgezet (CVD) SiC: Produceert SiC-coatings of bulkcomponenten met ultrahoge zuiverheid met uitzonderlijke oppervlakteafwerking en eigenschappen, vaak gebruikt in halfgeleider- en optische toepassingen, maar kan ook worden gebruikt voor gespecialiseerde slijtageoppervlakken.

Het selectieproces moet een grondige analyse van de toepassingsvereisten omvatten en overleg met ervaren SiC-leveranciers. CAS nieuwe materialen (SicSino), met zijn diepgaande expertise in SiC-materiaalwetenschap en toegang tot een breed scala aan productietechnologieën via zijn samenwerking met de Chinese Academie van Wetenschappen (CAS), kan klanten helpen bij het selecteren of zelfs ontwikkelen van de optimale SiC-kwaliteit voor hun specifieke slijtage-uitdagingen, waardoor

| SiC-kwaliteit | Belangrijkste kenmerken | Typische slijtage toepassingen | Relatieve kosten |

|---|---|---|---|

| RBSiC (SiSiC) | Uitstekende slijtage- en corrosiebestendigheid, goede thermische schokbestendigheid, vrij siliciumgehalte | Pompcomponenten, slijtagevoeringen, nozzles, mechanische afdichtingen, ovenmeubilair | Matig |

| SSiC | Hoogste hardheid, sterkte, slijtage- en corrosiebestendigheid, stabiliteit bij hoge temperaturen | Lagers, hoogwaardige afdichtingen, klepcomponenten, halfgeleideronderdelen | Hoog |

| NBSC | Goede thermische schokbestendigheid, goede slijtagebestendigheid, bestendigheid tegen gesmolten metaal | Ovenmeubilair, onderdelen voor de behandeling van gesmolten non-ferrometalen, sommige voeringen | Matig |

| Met grafiet geladen SiC | Verbeterde zelfsmerende eigenschappen | Drooglopende afdichtingen, gespecialiseerde lagers | Hoog |

Inkoopmanagers en technische inkopers moeten zich richten op SiC-materiaalspecificatie voor slijtageonderdelen en nauw samenwerken met leveranciers om de beste kwaliteit te bepalen.

Kritische ontwerp- en fabricageoverwegingen voor het maximaliseren van de levensduur van SiC-slijtageonderdelen

Simpelweg de juiste SiC-kwaliteit selecteren is slechts een deel van de vergelijking voor het bereiken van een maximale levensduur van slijtageonderdelen. Het ontwerp van het onderdeel en het fabricageproces zelf spelen een even cruciale rol. Siliciumcarbide is een hard en bros materiaal, wat unieke uitdagingen en mogelijkheden biedt bij het ontwerpen en fabriceren. Het negeren van deze overwegingen kan leiden tot voortijdig falen, zelfs met het beste materiaal.

Belangrijke ontwerp- en fabricageaspecten zijn:

- Ontwerpen voor produceerbaarheid:

- Geometrie: Complexe geometrieën met scherpe interne hoeken, dunne wanden of abrupte veranderingen in doorsnede kunnen spanningsconcentraties creëren en de fabricage moeilijk en kostbaar maken. Royale radii, uniforme wanddiktes en vereenvoudigde profielen hebben de voorkeur.

- Lossingshoeken: Voor geperste of gegoten onderdelen zijn geschikte lossingshoeken noodzakelijk voor een gemakkelijke verwijdering uit mallen.

- Bewerkingsmarges: Hoewel SiC tot nauwe toleranties kan worden bewerkt, is dit een traag en duur proces (diamantslijpen). Ontwerpen moeten de hoeveelheid materiaal die na het sinteren of reactie verbinden moet worden verwijderd, minimaliseren. "Bijna-netto-vorm" fabricage is een belangrijk doel.

- Beheer van brosheid en spanningsconcentraties:

- Vermijd impactbelastingen: Ontwerpen moeten SiC-componenten waar mogelijk beschermen tegen directe impactbelastingen, of functies bevatten om impactenergie te absorberen of te verdelen.

- Afschuiningen en radii: Gebruik royale afschuiningen en radii bij hoeken en overgangen om spanningsconcentraties te verminderen.

- Lastverdeling: Zorg ervoor dat belastingen gelijkmatig over het SiC-component worden verdeeld. Vermijd puntbelastingen. Overweeg het gebruik van conforme tussenlagen bij het klemmen of vastbouten van SiC-onderdelen.

- Koppeling met andere materialen:

- Thermische uitzettingsverschillen: SiC heeft een relatief lage thermische uitzettingscoëfficiënt. Bij het koppelen van SiC aan metalen of andere materialen met verschillende uitzettingscoëfficiënten, is een zorgvuldig ontwerp nodig om differentiële uitzetting op te vangen en spanningsopbouw te voorkomen, vooral in toepassingen met aanzienlijke temperatuurschommelingen. Technieken omvatten het gebruik van expansievoegen, flexibele bevestigingen of gegradeerde materiaaloppervlakken.

- Bevestigingsmethoden: Bouten, klemmen, solderen of krimpen zijn gebruikelijke methoden. De gekozen methode moet rekening houden met de brosse aard van SiC en het vermijden van overmatige spanning.

- Toleranties en oppervlakteafwerking:

- Hoewel extreem nauwe toleranties en fijne oppervlakteafwerkingen haalbaar zijn, verhogen ze de kosten. Specificeer toleranties en afwerkingen die echt noodzakelijk zijn voor de functie van het slijtageonderdeel. Voor dynamische afdichtingen is een gelapt of gepolijst oppervlak cruciaal, maar voor een statische slijtagevoering kan een geslepen afwerking voldoende zijn.

- Selectie van fabricageproces:

- De keuze tussen RBSiC, SSiC of andere kwaliteiten dicteert vaak de beschikbare fabricageroutes (bijv. slipgieten, extrusie, isopersen, spuitgieten gevolgd door sinteren/reactie verbinden). De complexiteit en grootte van het onderdeel beïnvloeden ook deze beslissing.

- CAS nieuwe materialen (SicSino) maakt gebruik van zijn uitgebreide netwerk binnen Weifang, het centrum van de siliciumcarbideproductie in China, en zijn eigen diepgaande technologische expertise geworteld in de Chinese Academie van Wetenschappen. Hierdoor kan SicSino klanten begeleiden door het optimale fabricagepad voor hun op maat gemaakte SiC slijtvaste componenten, waardoor zowel kwaliteit als kosteneffectiviteit worden gegarandeerd. Ons team, gespecialiseerd in aangepaste productie, helpt bij het vertalen van ontwerpconcepten in robuuste, hoogwaardige slijtageonderdelen.

- Kwaliteitscontrole en testen:

- Rigoureuze kwaliteitscontrole gedurende het fabricageproces, inclusief inspectie van grondstoffen, in-procescontroles en definitieve dimensionale en NDT (Non-Destructive Testing) evaluaties, is essentieel om de integriteit en prestaties van industriële SiC slijtageoplossingen.

te waarborgen. Door deze factoren zorgvuldig te overwegen tijdens de ontwerp- en fabricagefasen, kunnen de inherente voordelen van siliciumcarbide volledig worden benut, wat leidt tot slijtageonderdelen die een uitzonderlijke levensduur en betrouwbaarheid bieden. Werken met een ervaren leverancier zoals SicSino, die de nuances van ontwerpen met technische keramiekbegrijpt, is cruciaal voor succes.

Precisie bereiken: Toleranties, oppervlakteafwerking en hun impact op de slijtageprestaties van SiC

Voor veel siliciumcarbide slijtageonderdelen, met name die betrokken zijn bij dynamische toepassingen zoals afdichtingen, lagers of precisie flow control, zijn de haalbare toleranties en de kwaliteit van de oppervlakteafwerking niet alleen cosmetische details - ze zijn cruciale determinanten van prestaties en levensduur. De precisie van op maat gemaakte keramische componenten beïnvloedt direct wrijving, slijtagesnelheden, afdichtingsefficiëntie en de algehele systeembetrouwbaarheid.

- Haalbare toleranties:

- Siliciumcarbide componenten kunnen worden vervaardigd tot zeer nauwe dimensionale toleranties. As-gesinterde of as-gereageerde onderdelen hebben doorgaans grotere toleranties. Echter, door precisie diamantslijpen, lappen en polijsten kunnen toleranties in het micron (µm) bereik worden bereikt.

- Typische haalbare toleranties (na slijpen):

- Dimensionale tolerantie: ±0,01 mm tot ±0,05 mm (kan nauwer zijn voor specifieke kenmerken)

- Paralleliteit/Vlakheid: Tot 1−2µm voor kritische oppervlakken zoals afdichtingsvlakken.

- Cilindriciteit/Rondheid: Tot enkele microns.

- Het is belangrijk voor inkoopprofessionals en ingenieurs om alleen het niveau van precisie te specificeren dat echt vereist is door de toepassing, aangezien nauwere toleranties de bewerkingstijd en -kosten aanzienlijk verhogen. Precisie SiC bewerking is een gespecialiseerde mogelijkheid.

- Opties voor oppervlakteafwerking en hun belang:

- De oppervlakteafwerking van een SiC slijtageonderdeel speelt een cruciale rol bij het minimaliseren van wrijving en slijtage, vooral bij glijdend of roterend contact.

- Slijpen: Biedt een goede basisafwerking, vaak geschikt voor statische slijtagevoeringen of componenten waar oppervlakte micro-ruwheid minder kritisch is. Typische Ra (gemiddelde ruwheid) waarden kunnen variëren van 0,4µm tot 0,8µm.

- Lappen: Produceert een zeer vlak en glad oppervlak door de SiC te schuren tegen een vlakke plaat met fijne diamant slurries. Gelapte oppervlakken zijn essentieel voor SiC mechanische afdichtingsvlakken om een goede afdichting te garanderen en lekkage te minimaliseren. Ra waarden kunnen 0,1µm tot 0,2µm of beter zijn.

- Polijsten: Kan een nog fijnere, spiegelachtige afwerking bereiken, waardoor de wrijvingscoëfficiënt verder wordt verminderd en de slijtvastheid wordt verbeterd in veeleisende toepassingen zoals SiC-lagers of optische componenten. Ra waarden kunnen ruim onder 0,05µm liggen.

- Impact van oppervlakteafwerking op slijtageprestaties:

- Verminderde wrijving: Gladdere oppervlakken leiden tot lagere wrijvingscoëfficiënten, waardoor energieverlies en warmteontwikkeling in dynamische systemen worden verminderd.

- Geminimaliseerde abrasieve slijtage: Een fijne oppervlakteafwerking vermindert het aantal asperiteiten (microscopische hoge punten) die kunnen fungeren als initiatieplaatsen voor derde-lichaam abrasie of haken.

- Verbeterde afdichting: In mechanische afdichtingen is een zeer gelapt en vlak oppervlak cruciaal voor het handhaven van een vloeistoffilm en het voorkomen van lekkage.

- Verlengde levensduur: Lagere wrijving en verminderde slijtage vertalen zich direct in een langere operationele levensduur voor het SiC component en de gehele assemblage.

CAS nieuwe materialen (SicSino) en zijn partnerbedrijven in Weifang beschikken over geavanceerde bewerkings- en afwerkingsmogelijkheden om hoog-precisie SiC onderdelen te produceren die voldoen aan de strenge eisen van diverse industriële toepassingen. Ons technisch team kan adviseren over de optimale oppervlakteafwerking en haalbare toleranties om de prestatiebehoeften in evenwicht te brengen met de kostenoverwegingen voor uw op maat gemaakte SiC slijtageoplossingen. Dit omvat het benutten van state-of-the-art meet- en evaluatietechnologieën om ervoor te zorgen dat elk component aan de specificatie voldoet.

| Afwerkingsproces | Typische oppervlakteruwheid (Ra) | Gemeenschappelijke toepassingen voor slijtageonderdelen | Belangrijkste voordeel voor slijtage |

|---|---|---|---|

| As-gesinterd/gereageerd | >1µm (variabel) | Sommige statische voeringen, niet-kritische oppervlakken | Lagere kosten (geen secundaire bewerking) |

| Slijpen | 0,4µm−0,8µm | Algemene slijtagevoeringen, structurele componenten, pre-lappen | Goede balans tussen kosten en verbeterd oppervlak |

| Lappen | 0,1µm−0,2µm (of beter) | Mechanische afdichtingsvlakken, klepzittingen, precisie glijdende componenten | Zeer lage wrijving, uitstekende afdichting |

| Polijsten | <0,05µm | Hoogwaardige lagers, optische vensters, kritische afdichtingsvlakken | Extreem lage wrijving, minimale slijtage, hoge zuiverheid |

Het begrijpen en specificeren van de juiste toleranties en oppervlakteafwerkingen zijn essentiële stappen bij het aanschaffen van effectieve siliciumcarbide slijtagecomponenten.

Samenwerken met de juiste leverancier voor op maat gemaakte SiC slijtageoplossingen: Waarom CAS new materials (SicSino) uitblinkt

De juiste leverancier kiezen voor op maat gemaakte siliciumcarbide slijtdelen is een cruciale beslissing die direct van invloed is op de kwaliteit van de componenten, de prestaties, de doorlooptijd en het algehele projectsucces. De ideale partner biedt niet alleen fabricagemogelijkheden, maar ook diepgaande materiaalkennis, ontwerpondersteuning en een toewijding aan kwaliteit. Dit is waar CAS nieuwe materialen (SicSino) zich onderscheidt als een vooraanstaande leverancier van op maat gemaakte SiC oplossingen in China.

Waarom SicSino uw vertrouwde partner is:

- Diepgaande technische expertise geworteld in CAS: SicSino is een integraal onderdeel van het CAS (Weifang) Innovation Park en werkt nauw samen met het National Technology Transfer Center van de Chinese Academie van Wetenschappen (CAS). Dit biedt ons ongeëvenaarde toegang tot baanbrekend onderzoek, geavanceerde materiaalkunde en een enorme talentenpool. Ons binnenlandse topteam van professionals is gespecialiseerd in de aangepaste productie van siliciumcarbideproducten en beschikt over een breed scala aan technologieën op het gebied van materiaalontwikkeling, procesoptimalisatie, ontwerpengineering en nauwgezette meting en evaluatie.

- Strategische locatie in China's SiC hub: Wij zijn gevestigd in Weifang City, het epicentrum van de Chinese siliciumcarbide aanpasbare onderdelen productie. Deze regio herbergt meer dan 40 SiC productiebedrijven, die goed zijn voor meer dan 80% van de totale nationale productie. SicSino is sinds 2015 instrumenteel in deze ontwikkeling, door geavanceerde SiC productietechnologie te introduceren en grootschalige productie en technologische vooruitgang onder lokale bedrijven te bevorderen. Deze unieke positie stelt ons in staat om gebruik te maken van een robuuste toeleveringsketen en kostconcurrerende op maat gemaakte SiC componenten aan te bieden zonder concessies te doen aan de kwaliteit.

- Uitgebreide aanpassingsmogelijkheden: We begrijpen dat one size rarely fits all, vooral in veeleisende slijtage toepassingen. SicSino blinkt uit in het leveren van sterk aangepaste SiC componenten die zijn afgestemd op uw specifieke eisen. Ons geïntegreerde proces, van materiaalkeuze en ontwerpoptimalisatie tot fabricage en nabewerking, zorgt ervoor dat u onderdelen ontvangt die optimale prestaties en een lange levensduur leveren. We hebben meer dan 10 lokale bedrijven ondersteund met onze technologieën, waardoor ze kunnen voldoen aan diverse aanpassingsbehoeften voor OEM SiC slijtageoplossingen en eindgebruikers.

- Gegarandeerde kwaliteit en leveringsgarantie: Onze toewijding aan kwaliteit is onwrikbaar. Door gebruik te maken van de wetenschappelijke nauwkeurigheid van de CAS en onze gespecialiseerde interne expertise, zorgen we ervoor dat elk SiC slijtageonderdeel voldoet aan de hoogste normen van materiaalintegriteit, dimensionale nauwkeurigheid en prestaties. Ons gevestigde netwerk en technologische ondersteuning voor lokale fabrikanten bieden een betrouwbare en consistente toeleveringsketen voor groothandel en gespecialiseerde bestellingen.

- Kostendrijvers en Transparantie in Levertijden: Wij geloven in transparante partnerschappen. Belangrijke kostendrijvers voor op maat gemaakte SiC-slijtdelen zijn onder meer:

- SiC Kwaliteit: SSiC is over het algemeen duurder dan RBSiC vanwege hogere verwerkingstemperaturen en zuiverheid.

- Complexiteit en Grootte van Onderdelen: Ingewikkelde geometrieën en grotere onderdelen vereisen complexere tooling en langere verwerkingstijden.

- Toleranties en oppervlakteafwerking: Strakkere toleranties en fijnere afwerkingen vereisen uitgebreidere bewerking, wat de kosten verhoogt.

- Bestelvolume: Grotere productiebatches profiteren doorgaans van schaalvoordelen. De levertijden kunnen variëren op basis van deze factoren, doorgaans variërend van enkele weken voor eenvoudigere onderdelen tot enkele maanden voor zeer complexe componenten of grote bestellingen. SicSino werkt er hard aan om productieschema's te optimaliseren en realistische levertijdschattingen te geven, waardoor tijdige levering van uw industriële keramische slijtdelen.

- Meer dan Componenten: Sleutelklare Fabrieksoplossingen: Voor klanten die hun eigen gespecialiseerde siliciumcarbideproductiecapaciteiten willen opzetten, biedt SicSino uitgebreide technologieoverdracht en sleutelklare projectdiensten. Dit omvat fabrieksontwerp, aanschaf van gespecialiseerde apparatuur, installatie en inbedrijfstelling, en ondersteuning bij proefproductie. Dit unieke aanbod stelt u in staat om een professionele SiC-productenfabriek in uw land te bouwen, waardoor een effectieve investering, betrouwbare technologietransformatie en een gegarandeerde input-outputverhouding worden gewaarborgd.

Door te kiezen voor CAS nieuwe materialen (SicSino), selecteert u niet alleen een leverancier; u krijgt een strategische partner die zich inzet voor het leveren van hoogwaardige, betrouwbare SiC-slijtoplossingen en het bevorderen van innovatie in de geavanceerde keramische industrie. We zijn toegewijd om u te helpen uw zwaarste slijtage-uitdagingen te overwinnen en superieure operationele resultaten te behalen.

Veelgestelde Vragen (FAQ) over Siliciumcarbide Slijtdelen

Ingenieurs, inkoopmanagers en technische inkopers hebben vaak specifieke vragen bij het overwegen van siliciumcarbide voor hun slijtage-toepassingen. Hier zijn enkele veelvoorkomende vragen met beknopte, praktische antwoorden:

- Wat zijn de belangrijkste voordelen van het gebruik van siliciumcarbide voor slijtdelen in vergelijking met andere materialen zoals wolfraamcarbide of aluminiumoxide keramiek? Siliciumcarbide biedt over het algemeen een superieure combinatie van eigenschappen voor veel slijtage-toepassingen.

- Vergeleken met Wolfraamcarbide (WC): SiC is aanzienlijk lichter (ongeveer 2,5 keer minder dicht), heeft een betere corrosiebestendigheid in veel zure en alkalische omgevingen, en biedt doorgaans een betere slijtvastheid bij hoge temperaturen (WC gebruikt vaak een metallisch bindmiddel zoals kobalt, wat de prestaties bij hoge temperaturen en de corrosiebestendigheid kan beperken). SiC is over het algemeen ook harder dan veel WC-soorten. WC kan echter een superieure taaiheid en slagvastheid bieden.

- Vergeleken met Aluminiumoxide (Al2O3): SiC is aanzienlijk harder en heeft een veel hogere thermische geleidbaarheid dan aluminiumoxide, wat in veel gevallen leidt tot een betere thermische schokbestendigheid (hoewel sommige gespecialiseerde aluminiumoxide-soorten ook goede thermische schokeigenschappen kunnen hebben). SiC vertoont ook een superieure slijtvastheid in de meeste abrasieve en erosieve omstandigheden. Aluminiumoxide is vaak minder duur, maar biedt mogelijk niet dezelfde levensduur in zware slijtagescenario's. De beste keuze hangt af van de specifieke balans van het type slijtage, temperatuur, chemische blootstelling, impactomstandigheden en kostenoverwegingen van de toepassing.

- Hoe verhouden de kosten van op maat gemaakte siliciumcarbide slijtdelen zich tot traditionele metalen componenten of andere keramieken? Op maat gemaakte siliciumcarbide slijtdelen hebben over het algemeen hogere initiële kosten in vergelijking met veel traditionele metalen componenten (bijv. gehard staal, slijtvaste legeringen) en sommige standaardkeramieken zoals aluminiumoxide. De werkelijke waarde ligt echter in hun aanzienlijk verlengde levensduur, verminderde downtime en lagere onderhoudsvereisten in agressieve slijtage-omgevingen.

- Factoren die de SiC-kosten beïnvloeden: SiC-kwaliteit (SSiC is duurder dan RBSiC), complexiteit van het onderdeel, grootte, precisie (toleranties en oppervlakteafwerking) en bestelvolume.

- Kosten over de Levensduur: Bij het overwegen van de totale kosten over de levensduur (inclusief vervangingsonderdelen, arbeid en verloren productie als gevolg van downtime), blijken SiC-slijtoplossingen vaak op de lange termijn economischer te zijn voor veeleisende toepassingen. De initiële investering wordt gecompenseerd door aanzienlijk langere operationele perioden en minder onderbrekingen. Bijvoorbeeld, een SiC-pomphuls kan meer kosten dan een metalen, maar als deze 5-10 keer langer meegaat, zijn de totale kostenbesparingen aanzienlijk.

- Welke informatie moet ik verstrekken om een nauwkeurige offerte te krijgen voor op maat gemaakte SiC-slijtdelen van een leverancier zoals SicSino? Om een nauwkeurige en tijdige offerte te ontvangen voor op maat gemaakte SiC-slijtcomponentenis het cruciaal om uitgebreide informatie te verstrekken. Belangrijke details zijn:

- Gedetailleerde Technische Tekeningen: Deze moeten alle afmetingen, kritische toleranties, vereiste oppervlakteafwerkingen en eventuele geometrische kenmerken (bijv. afschuiningen, radii, gaten) specificeren. CAD-bestanden (bijv. STEP, IGES) hebben de sterke voorkeur.

- Materiaalkwaliteit: Specificeer de gewenste SiC-kwaliteit (bijv. RBSiC/SiSiC, SSiC) indien bekend. Als u het niet zeker weet, beschrijf dan de toepassing in detail, zodat de leverancier een geschikte kwaliteit kan aanbevelen.

- Bedrijfsomstandigheden:

- Aard van de slijtage (abrasie, erosie, corrosie, impact).

- Type media dat wordt verwerkt (bijv. samenstelling van de slurry, deeltjesgrootte en hardheid, chemische aard, pH).

- Bedrijfstemperatuur (continu en maximaal, eventuele thermische cycli).

- Druk en snelheid van de media.

- Mechanische belastingen of spanningen op het onderdeel.

- Benodigde hoeveelheid: Specificeer het aantal onderdelen dat nodig is voor de eerste bestelling en de verwachte jaarlijkse vraag, indien van toepassing, aangezien het volume de prijs beïnvloedt.

- Toepassingsbeschrijving: Een duidelijke uitleg van hoe en waar het onderdeel zal worden gebruikt, helpt de leverancier de functionele eisen te begrijpen.

- Bestaande Onderdeelinformatie (indien een onderdeel wordt vervangen): Als een bestaand onderdeel van een ander materiaal wordt vervangen, geef dan details over de prestaties, faalmechanismen en levensduur. Hoe gedetailleerder de informatie, hoe beter CAS nieuwe materialen (SicSino) kan uw behoeften begrijpen en een nauwkeurige offerte en effectieve oplossing bieden voor uw technische keramische inkoop.

Conclusie: Industriële Prestaties Verbeteren met Op Maat Gemaakte Siliciumcarbide Slijtoplossingen

In het licht van de toenemende operationele eisen en het meedogenloze streven naar efficiëntie, op maat gemaakte siliciumcarbide slijtdelen onderscheiden zich als een transformatieve technologie. Hun uitzonderlijke hardheid, ongeëvenaarde weerstand tegen abrasie, corrosie en hoge temperaturen, in combinatie met de mogelijkheid om precies te worden ontworpen voor specifieke toepassingen, biedt een krachtige oplossing voor de wijdverbreide uitdaging van industriële slijtage. Van de abrasieve slurries in de mijnbouw tot de corrosieve omgevingen in de chemische verwerking en de extreme temperaturen in de energieopwekking, geavanceerde SiC-componenten bewijzen consequent hun vermogen om de levensduur van apparatuur te verlengen, kostbare downtime te verminderen en de algehele productiviteit te verbeteren.

Het kiezen van het juiste materiaal en, even belangrijk, de juiste partner is van het grootste belang. CAS nieuwe materialen (SicSino), met zijn diepgaande expertise geworteld in de Chinese Academie van Wetenschappen en zijn strategische positie binnen Weifang's SiC-productiecentrum, biedt niet alleen componenten, maar uitgebreide oplossingen. We bieden toegang tot een spectrum van SiC-kwaliteiten, geavanceerde ontwerp- en fabricagemogelijkheden, en een toewijding aan kwaliteit die ervoor zorgt dat uw op maat gemaakte SiC-slijtdelen optimale prestaties en waarde leveren. Of u nu een OEM bent die op zoek is naar betrouwbare hoogwaardige keramische slijtageonderdelen of een eindgebruiker die kritieke apparatuur wil upgraden, SicSino is toegewijd om u te helpen het volledige potentieel van siliciumcarbide te benutten. Door te investeren in op maat gemaakte SiC-technologie kunnen industrieën hun activiteiten aanzienlijk versterken tegen slijtage, waardoor de weg wordt vrijgemaakt voor verbeterde betrouwbaarheid en een sterkere winst in het huidige competitieve mondiale landschap.

Zeer complexe SiC-componenten met ingewikkelde details en zeer nauwe toleranties zijn over het algemeen duurder en uitdagender om te fabriceren. Ontwerpers moeten streven naar de eenvoudigste geometrie die voldoet aan de functionele eisen. Vroegtijdig overleg met SiC-fabrikanten zoals

Wij, CAS new materials (VicSino), hebben sinds 2015 de productietechnologie voor siliciumcarbide geïntroduceerd en geïmplementeerd en de lokale bedrijven geholpen bij het realiseren van grootschalige productie en technologische vooruitgang in productprocessen. We zijn getuige geweest van de opkomst en voortdurende ontwikkeling van de lokale siliciumcarbide-industrie.