摩耗部品用炭化ケイ素:過酷な産業環境における究極のソリューション

シェア

業務効率と長寿命をたゆまず追求する中で、世界中の産業界は過酷な条件にも耐える先端素材への関心を高めている。その中でも カスタム炭化ケイ素(SiC)摩耗部品 SiCは、磨耗、侵食、腐食、高温が部品の寿命を縮め、メンテナンスコストを増大させるアプリケーションの礎石として登場しました。鉱業、材料加工からエネルギー、化学生産に至るまで、幅広い分野のエンジニア、調達マネージャー、技術バイヤーにとって、SiCの深い利点を理解することは、もはやオプションではなく、競争力を維持するために不可欠です。このブログ記事では、炭化ケイ素摩耗部品の世界を掘り下げ、その用途、利点、そしてこれらの高性能部品を調達する際に考慮すべき重要な要素を探ります。 テクニカル セラミックス.

はじめに要求の厳しい産業におけるカスタム炭化ケイ素摩耗部品の不屈の強さ

磨耗は、機器のダウンタイム、効率の低下、および多額の交換費用につながる、産業オペレーションにおける普遍的な課題です。高硬度鋼、合金、あるいは従来のセラミックのような従来の材料は、攻撃的な媒体、高速度、または極端な熱サイクルに直面した場合、しばしば不足します。そこで 注文の炭化ケイ素の摩耗の部品 輝くシリコンと炭素(SiC)の合成結晶化合物である炭化ケイ素は、ダイヤモンドに次ぐ卓越した硬度と、優れた熱安定性、優れた耐食性、高い強度対重量比で有名です。

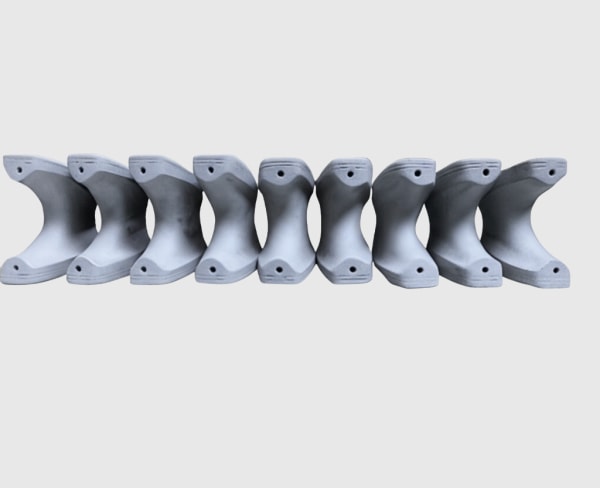

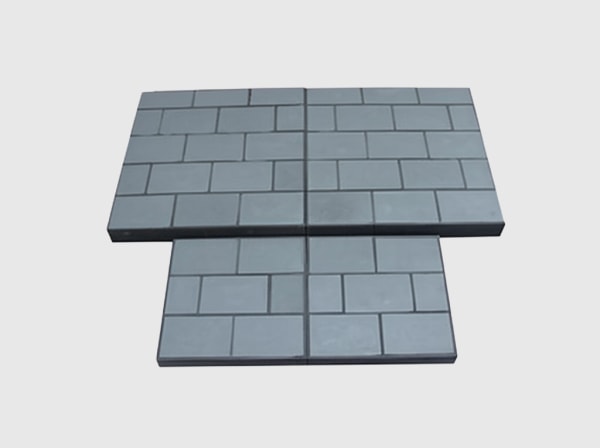

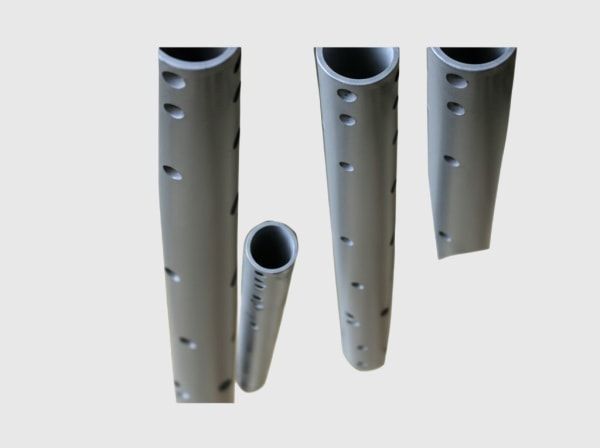

カスタムSiC摩耗部品 は、特殊な産業環境で遭遇する特定の摩耗メカニズムに対処するために調整された、精密な仕様で設計されています。 これらは既製のソリューションではなく、綿密に設計され、製造された部品である。 SiC摩耗ライナー, 工業用SiCノズル, SiCメカニカルシール, SiCポンプ部品そして SiCサイクロンライナーSiCは、他の追随を許さない性能を発揮します。SiCの形状、サイズ、グレードまでカスタマイズできるため、既存の機器にシームレスに統合できる最適化されたソリューションが可能になり、耐用年数が劇的に延び、プロセス全体の信頼性が向上します。 その化学的不活性はまた、道路の塩分、湿気、およびその他の環境要因による腐食に対する高い耐性を意味し、耐用年数をさらに延長し、一貫した性能を保証します。 耐久性のあるセラミック部品 そして 長持ちするウェア・ソリューション炭化ケイ素は重要な技術的進歩であり、健全な経済的投資である。

炭化ケイ素摩耗部品の恩恵を受ける主要産業

炭化ケイ素の卓越した特性は、要求の厳しい様々な業界の摩耗部品に欠かせない材料となっています。 高温下でも摩耗、侵食、ケミカル・アタックなど様々な磨耗に耐えることができるため、次のような用途に適しています。 高性能セラミック摩耗部品.

ここでは、いくつかの主要部門と、SiC摩耗部品への依存度について見てみよう:

- 鉱業と鉱物処理: この業界は摩耗が激しいことで有名だ。 SiCスラリーポンプ部品, ハイドロサイクロンの頂点とスピゴット, パイプライナーそして シュートライナー 炭化ケイ素製は、研磨性の鉱石、砂、砂利を扱う場合、従来の材料よりも大幅に長持ちします。これは、次のような場合のダウンタイムの短縮につながります。 鉱山の摩耗の部品 と運用コストの削減を実現する。

- 発電: 石炭火力発電所の場合、 SiCバーナーノズル, 粉砕燃料パイプベンドそして 灰処理システム構成部品 高速粒子状物質や高温による侵食に強いため、寿命が延びる。

- 化学処理: SiCは化学的に不活性であるため、製造に理想的である。 SiCメカニカルシール, ポンプシャフトとスリーブ, バルブ部品そして 化学反応炉ライニング 腐食性の酸、アルカリ、溶剤を扱うもので、加圧下や高温下でも使用できる。 耐食SiC部品 このような環境では重要である。

- パルプと紙 以下のようなパルプ・製紙工場の設備。 クリーナーコーン, デカンター遠心分離機タイルそして ノズルは、SiCの研磨性の高い木材繊維と腐食性の漂白化学物質の両方に対する耐性から恩恵を受けています。

- 石油およびガス: ダウンホールツール、 流量制御チョーク, バルブシートそして 石油およびガス部門のポンプ部品 は、研磨性の高いスラリー、高圧、および腐食性の環境に耐える能力のためにSiCを利用しています。 石油およびガス用の耐久性のあるSiC部品 は、高い需要があります。

- セメント製造: クリンカーとセメント粉塵の研磨性の性質には、耐摩耗性の高い材料が必要です。 SiC分級コーン, 予熱器部品そして 窯道具 は、優れた性能を提供します。

- 鉄鋼および冶金: のような部品 熱電対保護管, 炉ローラーそして 材料処理部品 は、SiCの高温強度と耐摩耗性から恩恵を受けています。

の多用途性 カスタムSiCソリューション により、これらの産業内の各アプリケーションの特定の課題に対応するテーラーメイドの設計が可能になり、最適な性能と寿命が保証されます。

| 産業分野 | 一般的なSiC摩耗部品の用途 | SiCによって提供される主な利点 |

|---|---|---|

| 鉱業および鉱物処理 | スラリーポンプライナー、ハイドロサイクロン部品、パイプライナー、シュートライナー | 極端な耐摩耗性、延長された部品寿命 |

| 発電 | バーナーノズル、灰処理部品、PFパイプベンド | 高温耐エロージョン性、耐久性 |

| 化学処理 | メカニカルシール、ポンプ部品、バルブトリム、反応器ライニング | 優れた耐腐食性、化学的安定性 |

| パルプおよび紙 | クリーナーコーン、ノズル、遠心分離機タイル | 耐摩耗性と耐薬品性 |

| 石油およびガス | ダウンホールツール、チョーク、バルブシート、ポンプ部品 | 研磨性スラリーと高圧に対する耐性 |

| セメント製造 | 分級コーン、予熱器部品、キルン部品 | 高い耐摩耗性と高温耐性 |

| 鉄鋼および冶金 | 熱電対チューブ、炉ローラー、ガイド | 高温強度、耐摩耗性 |

優れた耐摩耗性のためのカスタムSiCの比類のない利点

激しい摩耗を受けやすい用途の材料を評価する場合、 カスタム炭化ケイ素部品 は、運用効率の向上、ダウンタイムの削減、およびライフサイクルコストの削減に直接つながる魅力的な利点を提供します。これらの利点は、SiC固有の材料特性に由来し、慎重なグレード選択とカスタム設計によってさらに強化できます。

主な利点は以下の通り:

- 卓越した硬度と耐摩耗性: 炭化ケイ素は、市販されている最も硬い材料の1つであり、モース硬度は通常9〜9.5の範囲です(ダイヤモンドは10)。この極端な硬度は、スラリー、粉末、または高速ガス流中の硬質粒子によって引き起こされる研磨摩耗に対する優れた耐性を提供します。 SiC摩耗プレート そして 耐摩耗性SiCライナー は、硬化金属や他のセラミックスよりも桁違いに優れた性能を発揮できます。

- 優れた耐食性: SiCは、高温でも、強酸、アルカリ、酸化剤を含む幅広い腐食性媒体に対して優れた耐性を示します。これにより、 耐薬品性セラミック部品 は、金属部品がすぐに劣化するような攻撃的な化学処理環境に最適です。

- 高温安定性と強度: 高温で軟化または酸化する多くの金属とは異なり、炭化ケイ素は非常に高い温度(通常1400°C〜1650°C以上、グレードによって異なります)まで機械的強度と耐摩耗性を維持します。これにより、 高温SiCコンポーネント は、炉部品、バーナーノズル、排気システムなどの用途に適しています。

- 優れた耐熱衝撃性: 特定の炭化ケイ素グレード、特に反応焼結炭化ケイ素(RBSiCまたはSiSiC)は、優れた耐熱衝撃性を提供し、亀裂や剥離なしに急速な温度変化に耐えることができます。これは、変動する熱負荷を受ける部品にとって非常に重要です。

- 摩擦係数が低い: 研磨されたSiC表面は、特に別のSiC表面または他の互換性のある材料と組み合わせた場合、非常に低い摩擦係数を実現できます。これは、 SiCベアリング, メカニカルシールそして 動的シール面のような用途に非常に有益であり、摩擦損失、発熱、および摩耗を低減します。

- 高い剛性(ヤング率): 炭化ケイ素の高い弾性率とは、負荷がかかっても変形が非常に少なく、要求の厳しい用途で寸法安定性と精度を維持することを意味します。これは、厳しい公差と一貫した性能を必要とする部品にとって重要です。

- 軽量: 鋼や炭化タングステンなどの多くの金属と比較して、炭化ケイ素の密度は低くなっています。これは、耐摩耗性を犠牲にすることなく、回転部品や可動部品など、軽量化が望ましい用途に有利です。

- カスタマイズの可能性: 生産能力 カスタム設計されたSiC部品 により、設計者は形状を最適化し、機能を追加し、特定の摩耗メカニズムと動作条件に最適なSiCグレードを選択できます。これにより、コンポーネントが最大の性能と耐用年数を提供することが保証されます。

これらの利点を活用することで、産業は機器の信頼性と効率を大幅に向上させることができ、 高度なセラミック摩耗ソリューション は、最も困難な摩耗の課題に取り組むための賢明な投資となります。

摩耗用途に最適な炭化ケイ素グレードの選択

すべての炭化ケイ素が同じように作られているわけではありません。製造プロセスが異なると、異なる微細構造と特性プロファイルを持つさまざまなSiCグレードが得られます。適切なグレードを選択することは、 SiC摩耗部品の性能と寿命を最適化するために最も重要です。選択プロセスには、特定の摩耗メカニズム(例:摩耗、エロージョン、腐食、衝撃)、動作温度、化学環境、およびコンポーネントが直面する機械的応力を理解することが含まれます。

以下は、摩耗用途に使用される最も一般的なSiCグレードとその特性の一部です。

- 反応結合炭化ケイ素(RBSiCまたはSiSiC):

- 製造: 一般的にSiC粒子と炭素でできた多孔質プリフォームに、溶融シリコンを浸透させることによって製造されます。シリコンは炭素と反応して新しいSiCを形成し、元のSiC粒子を結合します。得られた材料には、通常、遊離シリコンがいくらか含まれています(通常8〜15%)。

- プロパティ 優れた耐摩耗性と耐腐食性、優れた耐熱衝撃性、高い熱伝導率、および高い強度を提供します。遊離シリコンの存在は、極端に高い温度(> 1350°C)またはシリコンを攻撃する特定の攻撃的な化学物質との接触での使用を制限する可能性があります。

- 一般的な摩耗用途: こんな方に最適 RBSiCポンプ部品, SiSiC摩耗ライナー, ノズル, メカニカルシール面そして 窯道具。多くの場合、多くの耐摩耗性と耐腐食性の用途にとって費用対効果の高い選択肢です。

- 調達のキーワード: 反応焼結炭化ケイ素摩耗部品, SiSiC産業部品.

- 焼結炭化ケイ素(SSiC):

- 製造: 微細なSiC粉末を非常に高い温度(通常2000°C〜2200°C)で焼結することによって製造されます。多くの場合、非酸化物焼結助剤(ホウ素や炭素など)を使用します。このプロセスにより、遊離シリコンを含まない、高密度の単相SiC材料が得られます。

- プロパティ SSiCは、一般的なSiCグレードの中で最も高い硬度、強度、耐摩耗性、および耐腐食性を示します。また、非常に高い温度(最大1650°C以上)でも強度を維持します。一般的にRBSiCよりも高価です。

- 一般的な摩耗用途: 最も要求の厳しい摩耗および腐食環境に推奨されます。 SSiCベアリング, 高性能メカニカルシール, 腐食性流体用のバルブ部品, 半導体処理装置部品、および極端な耐摩耗性を必要とする用途。

- 調達のキーワード: 焼結炭化ケイ素耐摩耗性, 高純度SiC部品.

- 窒化物結合炭化ケイ素(NBSC):

- 製造: SiC結晶粒は窒化ケイ素(Si3N4)相によって結合されている。

- プロパティ 優れた耐摩耗性、優れた耐熱衝撃性、および溶融非鉄金属に対する優れた耐性を提供します。一般的にRBSiCまたはSSiCほど硬くも強くもありません。

- 一般的な摩耗用途: のような用途で使用されます セラミック焼成用のキルン家具, 溶融アルミニ、および極端な熱サイクルが主な懸念事項となるライナーやノズルの一部タイプ。

- その他の特殊グレード:

- グラファイト充填SiC: 黒鉛を組み込むことで、乾式運転のシールやベアリングのトライボロジー特性(自己潤滑性)を向上。

- 化学気相蒸着(CVD)SiC: 半導体や光学用途でよく使用される、優れた表面仕上げと特性を備えた超高純度SiCコーティングまたはバルク部品を製造しますが、特殊な摩耗面にも使用できます。

選定プロセスでは、アプリケーション要件の徹底的な分析と、経験豊富なSiCサプライヤーとの相談が必要です。. CAS新素材(SicSino), は、SiC材料科学に関する深い専門知識と、中国科学院(CAS)との提携を通じて幅広い生産技術へのアクセスを有しており、クライアントが特定の摩耗課題に最適なSiCグレードを選択または開発するのを支援し、性能、製造性、およびコスト効率のバランスを確保します。

| SiCグレード | 主な特徴 | 一般的な摩耗用途 | 相対コスト |

|---|---|---|---|

| RBSiC (SiSiC) | 優れた耐摩耗性および耐腐食性、良好な耐熱衝撃性、遊離シリコン含有量 | ポンプ部品、摩耗ライナー、ノズル、メカニカルシール、窯道具 | 中程度 |

| SSiC | 最高の硬度、強度、耐摩耗性および耐腐食性、高温安定性 | ベアリング、高性能シール、バルブ部品、半導体部品 | 高い |

| NBSC | 良好な耐熱衝撃性、良好な耐摩耗性、溶融金属耐性 | 窯道具、溶融非鉄金属処理部品、一部のライナー | 中程度 |

| 黒鉛充填SiC | 改善された自己潤滑特性 | 乾式運転シール、特殊ベアリング | 高い |

調達マネージャーおよび技術バイヤーは、以下に焦点を当てる必要があります。 摩耗部品のSiC材料仕様 最適なグレードを定義するためにサプライヤーと緊密に連携します。

SiC摩耗部品の寿命を最大化するための重要な設計および製造上の考慮事項

適切なSiCグレードを選択するだけでは、摩耗部品の寿命を最大限に延ばすための要素の一部にすぎません。コンポーネントの設計と製造プロセス自体が、同様に重要な役割を果たします。炭化ケイ素は硬くて脆い材料であるため、設計と製造において独自の課題と機会が生じます。 これらの考慮事項を無視すると、最高の材料を使用しても早期故障につながる可能性があります。

主な設計および製造上の側面は次のとおりです。

- 製造可能な設計:

- 形状: 鋭い内角、薄い壁、または断面の急激な変化を伴う複雑な形状は、応力集中を引き起こし、製造を困難かつ高価にする可能性があります。大きな半径、均一な壁厚、および簡素化されたプロファイルが推奨されます。

- 抜き勾配: プレスまたは成形部品の場合、金型から簡単に取り外せるように適切な抜き勾配が必要です。

- 機械加工の余裕: SiCは厳しい公差で機械加工できますが、時間とコストがかかるプロセス(ダイヤモンド研削)です。設計では、焼結または反応接合後に除去する必要がある材料の量を最小限に抑える必要があります。「ニアネットシェイプ」製造が重要な目標です。

- 脆性と応力集中の管理:

- 衝撃荷重の回避: 設計では、可能な限りSiCコンポーネントを直接的な衝撃荷重から保護するか、衝撃エネルギーを吸収または分散させる機能を取り入れる必要があります。

- フィレットと半径: 応力集中を軽減するために、角や遷移部に大きなフィレットと半径を使用します。

- 負荷分散: 荷重がSiCコンポーネント全体に均等に分散されるようにします。点荷重は避けてください。SiC部品をクランプまたはボルト締めする場合は、準拠した中間層の使用を検討してください。

- 他の素材とのインターフェイス:

- 熱膨張の不一致: SiCは熱膨張率が比較的低くなっています。SiCを金属や膨張率の異なる他の材料とインターフェースさせる場合は、特に温度変化が大きい用途では、差動膨張に対応し、応力蓄積を防ぐために慎重な設計が必要です。手法としては、エキスパンションジョイント、柔軟なアタッチメント、または傾斜材料インターフェースの使用などがあります。

- 取り付け方法: ボルト締め、クランプ、ろう付け、または焼きばめが一般的な方法です。選択した方法は、SiCの脆い性質を考慮し、過度の応力を誘発しないようにする必要があります。

- 公差と表面仕上げ:

- 非常に厳しい公差と微細な表面仕上げは実現可能ですが、コストが増加します。摩耗部品の機能に本当に必要な公差と仕上げを指定してください。動的シールの場合、ラッピングまたは研磨された表面が不可欠ですが、静的摩耗ライナーの場合、研削仕上げで十分な場合があります。

- 製造プロセスの選択:

- RBSiC、SSiC、またはその他のグレードの選択は、多くの場合、利用可能な製造ルート(例:スリップキャスティング、押出成形、アイソプレッシング、射出成形後の焼結/反応接合)を決定します。部品の複雑さとサイズもこの決定に影響します。

- CAS新素材(SicSino) は、中国の炭化ケイ素生産の中心地である濰坊市内の広範なネットワークと、中国科学院に根ざした独自の深い技術的専門知識を活用しています。これにより、SicSinoはお客様を最適な製造経路に導くことができます。 カスタムSiC耐摩耗性コンポーネント品質とコスト効率の両方を保証します。カスタマイズされた生産を専門とする当社のチームは、設計コンセプトを堅牢で高性能な摩耗部品に変換するのを支援します。

- 品質管理とテスト:

- 原材料検査、工程内チェック、最終的な寸法およびNDT(非破壊検査)評価を含む、製造プロセス全体にわたる厳格な品質管理は、の完全性と性能を確保するために不可欠です。 工業用SiC摩耗ソリューション.

設計および製造段階でこれらの要素を慎重に検討することにより、炭化ケイ素の固有の利点を最大限に実現でき、卓越した耐用年数と信頼性を提供する摩耗部品につながります。のような経験豊富なサプライヤーと協力する SicSinoのニュアンスを理解している テクニカルセラミックスを使用した設計は成功に不可欠です。

精度の実現:公差、表面仕上げ、およびSiC摩耗性能への影響

多くの 炭化ケイ素摩耗部品特に、シール、ベアリング、または精密流量制御などの動的アプリケーションに関与する部品の場合、達成可能な公差と表面仕上げの品質は、単なる表面的な詳細ではなく、性能と寿命の重要な決定要因です。の精度 カスタムセラミックコンポーネント は、摩擦、摩耗率、シール効率、およびシステム全体の信頼性に直接影響します。

- 達成可能な公差:

- 炭化ケイ素コンポーネントは、非常に厳しい寸法公差で製造できます。焼結または反応後の部品は、通常、公差が広くなっています。ただし、精密ダイヤモンド研削、ラッピング、および研磨により、ミクロン(µm)範囲の公差を達成できます。

- 一般的な達成可能な公差(研削後):

- 寸法公差:±0.01mm〜±0.05mm(特定の機能ではより厳しくすることができます)

- 平行度/平面度:シール面などの重要な表面の場合、1〜2µmまで。

- 円筒度/真円度:数ミクロンまで。

- 調達担当者およびエンジニアは、アプリケーションで本当に必要な精度レベルのみを指定することが重要です。公差が厳しくなると、機械加工時間とコストが大幅に増加するためです。 精密SiC機械加工 は特殊な機能です。

- 表面仕上げオプションとその重要性:

- SiC摩耗部品の表面仕上げは、特に摺動または回転接触において、摩擦と摩耗を最小限に抑える上で重要な役割を果たします。

- 研磨: 良好なベースライン仕上げを提供し、多くの場合、静的摩耗ライナーまたは表面の微細な粗さがそれほど重要ではないコンポーネントに適しています。一般的なRa(平均粗さ)値は、0.4µm〜0.8µmの範囲です。

- ラッピング: 微細なダイヤモンドスラリーを使用して、SiCを平らなプレートに対して研磨することにより、非常に平らで滑らかな表面を生成します。ラッピングされた表面は、に不可欠です。 SiCメカニカルシール面は、 適切なシールを確保し、漏れを最小限に抑えます。Ra値は0.1µm〜0.2µm以下にすることができます。

- 研磨: さらに微細な鏡面仕上げを実現し、摩擦係数をさらに低減し、などの非常に要求の厳しいアプリケーションでの耐摩耗性を向上させることができます。 SiCベアリング または光学コンポーネント。Ra値は0.05µmを十分に下回ることができます。

- 表面仕上げが摩耗性能に与える影響:

- 摩擦の低減: 表面が滑らかになるほど摩擦係数が低くなり、動的システムでのエネルギー損失と発熱が減少します。

- 研磨摩耗の最小化: 微細な表面仕上げにより、第三体の研磨または引っかかりの開始点として機能する可能性のあるアスペリティ(微細な高点)の数が減少します。

- シール性の向上: メカニカルシールでは、流体膜を維持し、漏れを防ぐために、高度にラッピングされた平らな表面が不可欠です。

- 寿命の延長: 摩擦の低減と摩耗の減少は、SiCコンポーネントとアセンブリ全体の動作寿命の延長に直接つながります。

CAS新素材(SicSino) と濰坊市のパートナー企業は、を製造するための高度な機械加工および仕上げ機能を備えています。 高精度SiC部品 さまざまな産業用途の厳しい要件を満たしています。当社の技術チームは、お客様のニーズに合わせて、最適な表面仕上げと達成可能な公差についてアドバイスを提供し、性能ニーズとコストのバランスを取ります。 カスタムSiC摩耗ソリューション。これには、すべてのコンポーネントが仕様を満たしていることを確認するための最先端の測定および評価技術の活用が含まれます。

| 仕上げ工程 | 一般的な表面粗さ(Ra) | 摩耗部品の一般的な用途 | 摩耗に対する主な利点 |

|---|---|---|---|

| 焼結/反応後 | >1µm(可変) | 一部の静的ライナー、重要でない表面 | 低コスト(二次機械加工なし) |

| 研削 | 0.4µm〜0.8µm | 一般的な摩耗ライナー、構造コンポーネント、ラッピング前 | コストと改善された表面の良好なバランス |

| ラッピング | 0.1µm〜0.2µm(またはそれ以上) | メカニカルシール面、バルブシート、精密摺動部品 | 非常に低い摩擦、優れたシール性 |

| 研磨 | <0.05µm | 高性能ベアリング、光学窓、重要なシール面 | 非常に低い摩擦、最小限の摩耗、高純度 |

適切な公差と表面仕上げを理解し、指定することは、効果的な調達における重要なステップです。 炭化ケイ素摩耗コンポーネント.

カスタムSiC摩耗ソリューションの適切なサプライヤーとの提携:CAS new materials(SicSino)が優れている理由

適切なサプライヤーの選択 注文の炭化ケイ素の摩耗の部品 は、コンポーネントの品質、性能、リードタイム、およびプロジェクト全体の成功に直接影響する重要な決定です。理想的なパートナーは、製造能力だけでなく、深い材料に関する専門知識、設計サポート、および品質への取り組みも提供します。これは、 CAS新素材(SicSino) がの主要なプロバイダーとして際立っている点です。 中国のカスタムSiCソリューション.

SicSinoが信頼できるパートナーである理由:

- CASに根ざした深い技術的専門知識: SicSinoは、CAS(濰坊)イノベーションパークの不可欠な一部であり、中国科学院(CAS)の国立技術移転センターと緊密に連携しています。これにより、最先端の研究、高度な材料科学、および豊富な人材プールに比類のないアクセスが可能になります。当社の国内トップレベルの専門チームは、炭化ケイ素製品のカスタマイズされた生産を専門としており、材料開発、プロセス最適化、設計エンジニアリング、および綿密な測定と評価に及ぶ幅広い技術を備えています。

- 中国のSiCハブにおける戦略的なロケーション: 当社は、中国の炭化ケイ素カスタマイズ可能な部品製造の中心地である濰坊市に位置しています。この地域には40以上のSiC生産企業があり、全国の総生産量の80%以上を占めています。SicSinoは2015年以来、この開発に貢献しており、高度なSiC生産技術を導入し、地元企業間での大規模生産と技術的進歩を促進しています。この独自の地位により、堅牢なサプライチェーンを活用し、を提供できます。 品質を損なうことなくコスト競争力のあるカスタムSiCコンポーネント 。

- 包括的なカスタマイズ機能: 特に要求の厳しい摩耗用途では、1つのサイズですべてに対応できることはめったにないことを理解しています。SicSinoは、お客様の特定の要件に合わせて高度にカスタマイズされたSiCコンポーネントの提供に優れています。材料の選択と設計の最適化から、製造と後処理まで、当社の統合プロセスにより、最適な性能と寿命を提供する部品をお客様が確実に受け取ることができます。当社は、当社の技術で10以上の地元企業をサポートし、の多様なカスタマイズニーズを満たすことを可能にしました。 OEM SiC摩耗ソリューション およびエンドユーザーの両方。

- 保証された品質と供給保証: 品質への当社の取り組みは揺るぎません。CASの科学的な厳密さと当社の専門的な社内専門知識を活用することにより、すべてのSiC摩耗部品が材料の完全性、寸法精度、および性能の最高水準を満たしていることを保証します。地元メーカー向けの当社の確立されたネットワークと技術サポートは、の信頼性が高く一貫したサプライチェーンを提供します。 SiC摩耗コンポーネントの卸売 および特殊な注文。

- コストドライバーとリードタイムの透明性: 当社は透明性のあるパートナーシップを信じています。カスタムSiC摩耗部品の主なコストドライバーは次のとおりです。

- SiCグレード: SSiCは、処理温度と純度が高いため、一般的にRBSiCよりも高価です。

- 部品の複雑さとサイズ: 複雑な形状と大きな部品は、より複雑なツーリングとより長い処理時間を必要とします。

- 公差と表面仕上げ: 公差が厳しく、仕上げが細かいほど、より広範な機械加工が必要になり、コストが増加します。

- 注文量: 大量の生産実行は、通常、規模の経済の恩恵を受けます。リードタイムは、これらの要因に基づいて異なり、通常、単純な部品の場合は数週間から、非常に複雑なコンポーネントまたは大量の注文の場合は数か月までです。SicSinoは、生産スケジュールを最適化し、現実的なリードタイムの見積もりを提供するために熱心に取り組んでおり、のタイムリーな納品を保証します。 工業用セラミック摩耗部品.

- コンポーネントを超えて:ターンキー工場ソリューション: 独自の特殊な炭化ケイ素生産能力を確立しようとしているクライアント向けに、SicSinoは包括的な技術移転およびターンキープロジェクトサービスを提供しています。これには、工場の設計、特殊

CASの新素材(SicSino)を選ぶことは、単なるサプライヤーの選択ではありません。それは、高品質で信頼性の高いSiC耐摩耗ソリューションを提供することに尽力する戦略的パートナーを得ることを意味します。 高品質で信頼性の高いSiC耐摩耗ソリューションを提供することに尽力する戦略的パートナーを得ることを意味します。 そして、高度セラミックス産業におけるイノベーションを促進します。私たちは、お客様が最も困難な摩耗課題を克服し、優れた業務成果を達成できるよう支援することに全力を注いでいます。

炭化ケイ素耐摩耗部品に関するよくある質問(FAQ)

エンジニア、調達マネージャー、技術バイヤーは、耐摩耗用途に炭化ケイ素を検討する際、特定の質問を抱えることがよくあります。ここでは、よくある質問とその簡潔で実用的な回答をいくつか紹介します。

- 炭化ケイ素を耐摩耗部品に使用する主な利点は、炭化タングステンやアルミナセラミックスなどの他の材料と比較して何ですか? 炭化ケイ素は一般的に、多くの耐摩耗用途において優れた特性の組み合わせを提供します。

- 炭化タングステン(WC)との比較: SiCは大幅に軽量(密度が約2.5倍低い)、多くの酸性およびアルカリ性環境で優れた耐食性を持ち、通常、より優れた高温耐摩耗性を提供します(WCはコバルトのような金属バインダーを使用することが多く、高温性能と耐食性を制限する可能性があります)。SiCはまた、一般的に多くのWCグレードよりも硬いです。ただし、WCは優れた靭性と耐衝撃性を提供できます。

- アルミナ(Al2O3)との比較: SiCはアルミナよりも大幅に硬く、熱伝導率がはるかに高いため、多くの場合、優れた耐熱衝撃性につながります(ただし、一部の特殊なアルミナグレードも優れた耐熱衝撃性を持つことができます)。SiCはまた、ほとんどの研磨および侵食条件下で優れた耐摩耗性を示します。アルミナは多くの場合、安価ですが、過酷な摩耗シナリオでは同じ寿命を提供できない場合があります。最適な選択は、摩耗の種類、温度、化学物質への暴露、衝撃条件、およびコストの考慮事項の特定のアプリケーションのバランスによって異なります。

- カスタム炭化ケイ素耐摩耗部品のコストは、従来の金属部品や他のセラミックスと比較してどうですか? カスタム炭化ケイ素耐摩耗部品は一般的に、多くの従来の金属部品(例:硬化鋼、耐摩耗合金)やアルミナのような一部の汎用セラミックスと比較して、初期費用が高くなります。ただし、真の価値は、大幅に延長された耐用年数、ダウンタイムの削減、および過酷な摩耗環境でのメンテナンス要件の削減にあります。

- SiCのコストに影響を与える要因: SiCグレード(SSiCはRBSiCよりも高価)、部品の複雑さ、サイズ、精度(公差と表面仕上げ)、および注文量。

- ライフサイクルコスト: 総ライフサイクルコスト(交換部品、人件費、およびダウンタイムによる生産損失を含む)を考慮すると、 SiC耐摩耗ソリューションは、 多くの場合、要求の厳しいアプリケーションでは長期的にはより経済的であることが証明されています。初期投資は、大幅に長い稼働期間と中断の減少によって相殺されます。例えば、 SiCポンプスリーブは、 金属製のものよりもコストがかかるかもしれませんが、5〜10倍長持ちする場合、全体的なコスト削減は大きくなります。

- SicSinoのようなサプライヤーからカスタムSiC耐摩耗部品の正確な見積もりを得るには、どのような情報を提供する必要がありますか? カスタムSiC耐摩耗部品の 正確かつタイムリーな見積もりを受け取るには、包括的な情報を提供することが重要です。主な詳細は次のとおりです。

- 詳細な設計図: これらには、すべての寸法、重要な公差、必要な表面仕上げ、および幾何学的特徴(例:面取り、半径、穴)を明記する必要があります。CADファイル(例:STEP、IGES)が非常に推奨されます。

- 材料グレード: 既知の場合は、希望するSiCグレード(例:RBSiC/SiSiC、SSiC)を指定します。不明な場合は、サプライヤーが適切なグレードを推奨できるように、アプリケーションを詳細に説明してください。

- 動作条件:

- 摩耗の種類(研磨、侵食、腐食、衝撃)。

- 取り扱う媒体の種類(例:スラリー組成、粒子サイズと硬度、化学的性質、pH)。

- 動作温度(連続および最大、熱サイクル)。

- 媒体の圧力と速度。

- 部品にかかる機械的負荷または応力。

- 必要量: 最初の注文に必要な部品の数と、該当する場合は予想される年間需要を指定します。数量は価格に影響します。

- アプリケーションの説明 部品がどのように、どこで使用されるかの明確な説明は、サプライヤーが機能要件を理解するのに役立ちます。

- 既存の部品情報(部品を交換する場合): 別の材料で作られた既存の部品を交換する場合は、その性能、故障モード、および寿命に関する詳細を提供してください。情報が詳細であればあるほど、 CAS新素材(SicSino) はお客様のニーズをより良く理解し、お客様の 技術セラミック調達のための正確な見積もりと効果的なソリューションを提供できます。.

結論:カスタム炭化ケイ素耐摩耗ソリューションによる産業パフォーマンスの向上

業務上の要求の高まりと、効率の絶え間ない追求に直面して、 注文の炭化ケイ素の摩耗の部品 は変革をもたらす技術として際立っています。その卓越した硬度、研磨、腐食、高温に対する比類のない耐性、および特定の用途向けに正確に設計できる能力は、産業摩耗の蔓延する課題に対する強力なソリューションを提供します。鉱業における研磨スラリーから、化学処理における腐食性環境、発電における極端な温度まで、 先端SiC部品 は、機器の寿命を延ばし、コストのかかるダウンタイムを削減し、全体的な生産性を向上させる能力を一貫して証明しています。

適切な材料を選択すること、そして同様に重要なこととして、適切なパートナーを選択することが最も重要です。 CAS新素材(SicSino)は、中国科学院に根ざした深い専門知識と、濰坊のSiC製造ハブにおける戦略的な地位により、単なるコンポーネントではなく、包括的なソリューションを提供します。私たちは、幅広いSiCグレード、最先端の設計および製造能力、そしてお客様の カスタムSiC耐摩耗部品が 最適な性能と価値を発揮することを保証する品質へのコミットメントを提供します。信頼性の高い 高性能セラミック摩耗部品 を求めるOEMであろうと、重要な機器のアップグレードを検討しているエンドユーザーであろうと、SicSinoは、お客様が炭化ケイ素の可能性を最大限に引き出すお手伝いをすることに尽力しています。カスタムSiC技術に投資することで、産業界は摩耗に対する業務を大幅に強化し、今日の競争の激しいグローバルな状況において、信頼性の向上と収益の強化への道を開くことができます。

SicSino - CAS新素材

私たちCAS新材料(SicSino)は、2015年以来、炭化ケイ素製造技術の導入と実践を行い、現地企業の大規模生産と製品プロセスの技術進歩を支援してきました。当社は、現地炭化ケイ素産業の出現と継続的な発展の目撃者である。