RB-SiC

特性と応用分野

炭化ケイ素は高性能材料の傑出した選択肢である

炭化ケイ素は驚くべき性能特性を持っています。硬度が非常に高く、耐摩耗性が強い。熱伝導率が高く、放熱性に優れています。また、化学的安定性が高く、耐食性にも優れています。

RB-SiC

反応結合炭化ケイ素

プロパティ

物理的性質

高温耐性:酸化環境下での長期使用温度は≤1400℃であり、短期的には1600℃に達することがある(遊離シリコンの酸化後にSiO₂保護膜が形成される)。

耐熱衝撃性:熱膨張係数が低く(3.5-4.5×10-⁶/K)、1000℃の急冷・急熱サイクルにも耐えることができます。

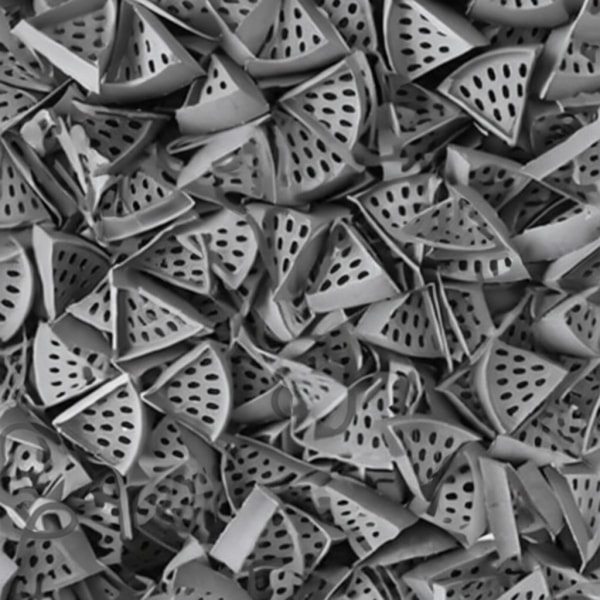

ニアネットシェーピング:SiCは、ケイ素と炭素の反応によって直接生成される。複雑な機械加工工程なしに、精密な形状(多孔質構造や不規則な部品など)を形成することができます。

機械的強度:曲げ強度は250~300MPa、圧縮強度は1800~2000MPa、硬度はHV18~22GPa(モース硬度9)。

経済

低コスト:製造温度(1400~1600℃)はSiSiC(1600~1800℃)より低く、原料の要求も低い。価格はSiSiCの1/3~1/5である。

プロセスの特徴

ニアネットシェーピング:SiCは、ケイ素と炭素の反応によって直接生成される。複雑な機械加工工程なしに、精密な形状(多孔質構造や不規則な部品など)を形成することができます。

高い気孔率:内部に10-15%の細孔があり、遊離シリコンで満たされている(遊離シリコンの含有量は10-15%)。密度はわずか2.5-2.7g/cm³(SiSiCの3.0-3.15g/cm³より低い)。

化学的安定性

耐食性:酸(硫酸、硝酸など)やアルカリ水溶液には中程度の耐性を持つが、遊離シリコンはフッ化水素酸で容易に腐食される。

耐酸化性:温度が1400℃以上になると、遊離シリコンは酸化されてSiO₂ガラス層を形成し、それ以上の酸化を抑制する。

代表的な応用分野

工業炉および熱処理

窯道具:セラミック焼結用のプッシュプレートとサガー(1300℃の高温に耐えられ、耐用年数は8~12ヶ月)。

熱交換器:高温の排ガス回収装置(粒子の浸食や腐食に強い)。

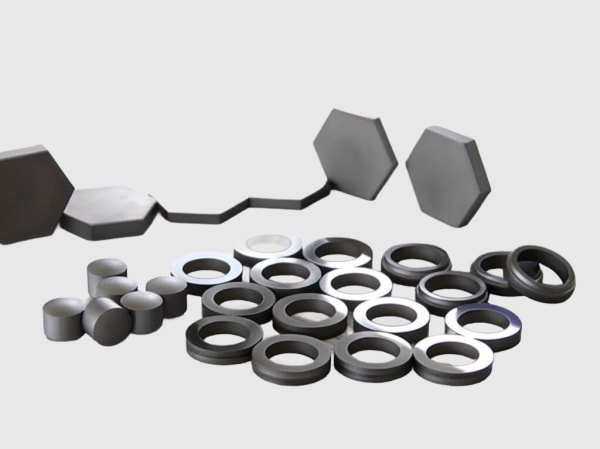

耐摩耗性と機械部品

サンドブラスト装置:炭化ケイ素製サンドブラストノズル(耐用年数は鉄鋼製品の10倍以上)。

ポンプとバルブ部品:スラリーポンプのインペラとシーリングリング(固体粒子の摩耗に耐える)。

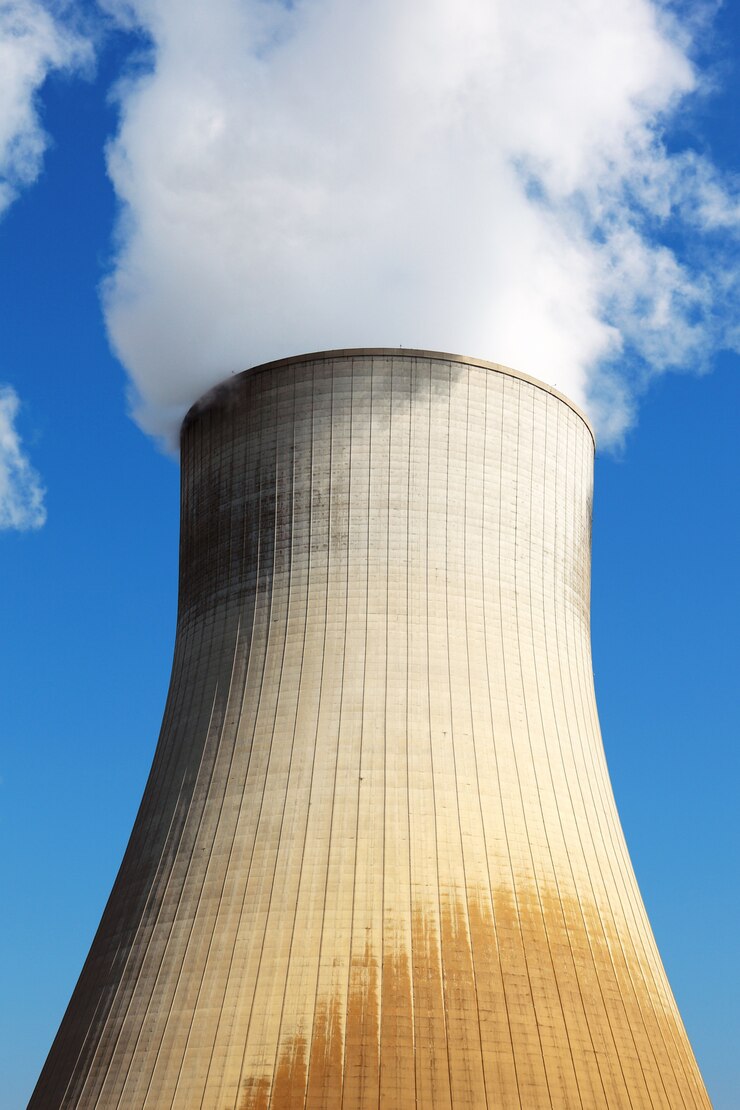

環境保護とエネルギー

排煙脱硫(FGD):吸収塔およびスプレーパイプのライニング(pH値2~12の腐食性媒体に対する耐性)。

石炭火力発電所石炭粉輸送パイプラインのエルボ(耐摩耗性、耐高温酸化性)。

化学工業と冶金

リアクターライニング耐酸性反応器(塩酸合成炉など)のライニング材。

亜鉛製錬:蒸留釜(金属蒸気の腐食や高温に強い)。

その他の分野

半導体補助装置石英ルツボサポート(高温でのウェハーの成長をサポート)。

軍事産業と航空宇宙ミサイルシーカーヘッドの熱保護カバー(短期的には1600℃の空気力学的加熱に対する耐性)。

利点と限界

| メリット | 複雑な形状を低コストで大量生産 |

| 耐熱衝撃性に優れ、温度変化の激しい環境に適しています。 | |

| 中程度の耐腐食性で、ほとんどの産業要件を満たす | |

| 制限事項 | 遊離シリコンは高温(1400℃以上、酸化が加速)での強度低下をもたらす。 |

| 密度が低いため、高圧や高純度での使用には限界がある。 | |

| フッ化水素酸のような腐食性の強い媒体に侵食されやすい。 |

応募事例

セラミック産業

中国のあるタイル企業は、従来のコランダム製キルンファーニチャーの代わりにRBSiCプッシュプレートを採用しました。炉当たりの生産量は20%増加し、メンテナンスコストは60%削減されました。

環境保護

米国の石炭火力発電所の脱硫装置では、RBSiC製スプレーパイプが使用されており、その耐用年数は5年で、ステンレス製パイプの1~2年よりもはるかに長い。

半導体製造

日本のあるウェハー工場では、RBSiC石英ルツボサポートを使用し、1500℃で1000時間変形することなく連続運転し、コストはSiSiCサポートのわずか40%であった。

セレクションの提案

| 適用シナリオ | 予算に敏感で、高温耐酸化性が必要(≤1400℃)。 |

| 複雑な形状や多孔質構造が必要(ガス分配器など) | |

| 耐摩耗性と耐食性に中程度の要求がある。 | |

| 代替ソリューション | 高温(1600℃以上)または超高純度が必要な場合は、シリコン化炭化ケイ素(SiSiC)または焼結炭化ケイ素(S-SiC)へのアップグレードをお勧めします。 |

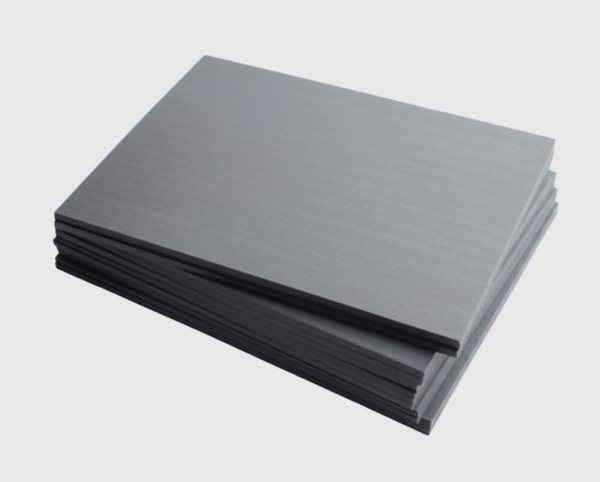

製品例

今すぐパーツをカスタマイズ

素材技術、加工技術、設計技術、素材から製品までの一貫加工技術など、炭化ケイ素製品をカスタマイズするための幅広い技術を有しています。そのため、様々なカスタマイズに対応することが可能です。炭化珪素製品のカスタマイズや他の加工方法についてご希望がございましたら、まずはお気軽に弊社エンジニアリングチームまでお問い合わせください。