S-SiC

特性と応用分野

炭化ケイ素は高性能材料の傑出した選択肢である

炭化ケイ素は驚くべき性能特性を持っています。硬度が非常に高く、耐摩耗性が強い。熱伝導率が高く、放熱性に優れています。また、化学的安定性が高く、耐食性にも優れています。

S-SiC

焼結炭化ケイ素

通常、無加圧焼結法が採用される。高純度の炭化ケイ素粉末を少量の添加剤と混合し、高温炉で約1800℃~2000℃に加熱して焼結する。粒子の拡散と融合によって緻密なセラミック構造が形成される。

プロパティ

極めて高い硬度と耐摩耗性

高温安定性

化学的不活性と耐食性

高熱伝導性と低膨張性

高純度で均一な構造

応用分野

工業製造・機械工学

シーリング&ベアリングシステム

遠心ポンプ/コンプレッサー用メカニカルシールは、高圧、高温、腐食性媒体下でも長期安定性を維持します。

例SSiCポンプシールは従来の素材より5倍長持ちします。

耐摩耗コンポーネント

鉱業におけるスラリーポンプのインペラや石油掘削におけるドリルビットのノズルは、耐摩耗性や耐薬品性に優れています。

エレクトロニクス&半導体

ウェハー処理装置

半導体製造におけるウェハーキャリアとエッチングフィクスチャは、1400℃とプラズマ暴露に耐える。

例SSiC真空チャックは、ウェハープロセスにおいてナノメートルレベルの精度を保証します。

熱管理

ハイパワーチップパッケージ基板は、効率的に熱を放散し、デバイスの寿命を延ばします。

エネルギーと環境保護

太陽光発電

シリコンウェハー切断ホイールとポリシリコン還元炉ライナーは、1600℃と腐食性ガス(HClなど)に耐える。

原子力

原子炉の制御棒被覆管と熱交換器部品は、放射線と高温核分裂生成物に耐える。

化学・環境工学

耐食性配管

硫酸/苛性ソーダ輸送用パイプラインは、急速な金属腐食を排除する。

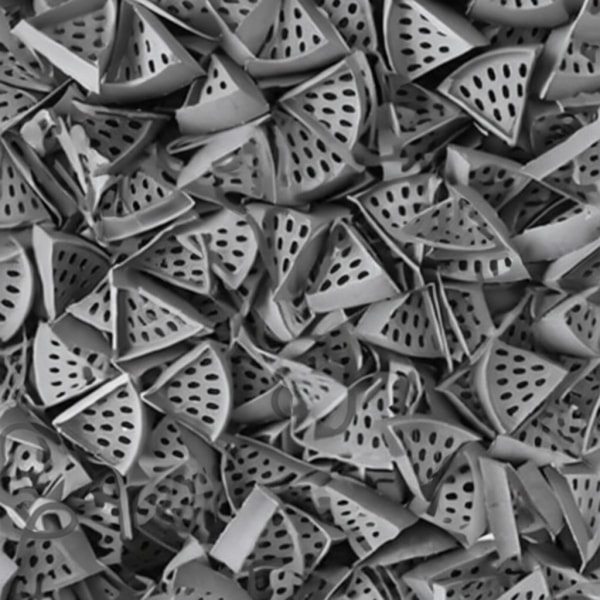

ろ過システム

発電所/製鉄所向けの高温ガス浄化フィルターは、1000℃の高温と粒子摩耗に耐える。

専門分野

バリスティック・アーマー

軽量装甲板(密度:3.1g/cm³)は、アルミニウムより軽いが強度があり、車両や個人防護に使用される。

航空宇宙

ロケットエンジンのノズルや人工衛星の構造体は、極端な温度や放射線の中でも完全性を維持する。

技術的優位性の比較

| プロパティ | SSiC | RBSiC(反応結合SiC) | HPSiC(ホットプレスSiC) |

| 純度 | >99% | 10-15%フリーシリコンを含む | >99% |

| 最高使用温度 | 1800℃(不活性) | 1400°C | 1600°C |

| コスト | 中程度 | 低い | 高い |

| 代表的な用途 | 高温構造、半導体ツール | 摩耗部品、窯道具 | 精密金型、光学部品 |

プロセスとカスタマイズ

SSiCは無加圧焼結で製造される。

微量焼結助剤(B₄C、Al₂O₃-Y₂O₃など)と混合した高純度SiC粉末(1~10μm)を1800~2150℃で焼結し、粒子拡散により緻密な構造を形成する。

カスタマイズ機能

複雑な形状(ヘリカルパイプ、多孔質フィルターなど)の寸法精度は±0.05mm。

特殊なニーズ(付着防止、光学的平坦性など)に対応した表面処理(コーティング、ラッピング)。

ケーススタディ

半導体産業

大手チップメーカーはSSiCウェーハフィクスチャーを使用し、200mm/300mmウェーハアニールにおけるツール寿命を従来の石英の10倍に延長しています。

電気自動車

SSiCインバーター・ヒートシンクはモーター効率を5%向上させ、EV走行距離を10%向上させる。

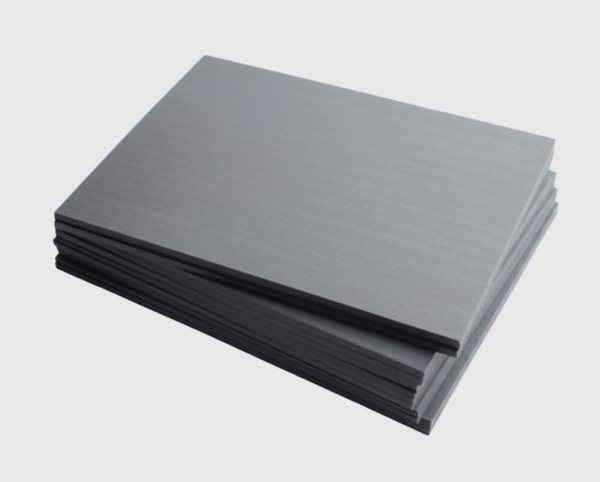

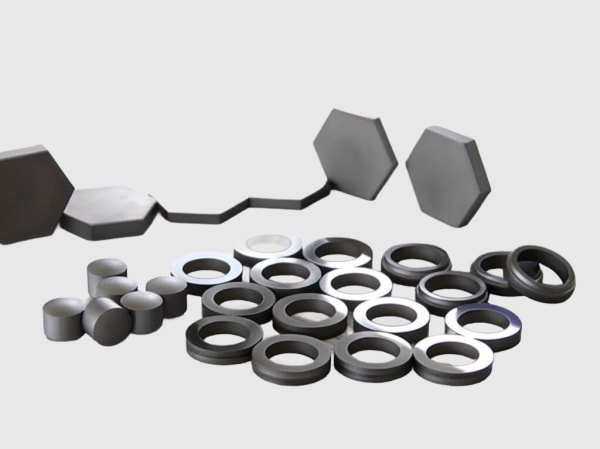

製品例

今すぐパーツをカスタマイズ

素材技術、加工技術、設計技術、素材から製品までの一貫加工技術など、炭化ケイ素製品をカスタマイズするための幅広い技術を有しています。そのため、様々なカスタマイズに対応することが可能です。炭化珪素製品のカスタマイズや他の加工方法についてご希望がございましたら、まずはお気軽に弊社エンジニアリングチームまでお問い合わせください。