Guardianes inquebrantables: Aprovechando el carburo de silicio personalizado para un rendimiento máximo en el procesamiento químico

Compartir

La industria del procesamiento químico se erige como una piedra angular de la fabricación moderna, produciendo una vasta gama de productos esenciales para nuestra vida diaria. Sin embargo, la propia naturaleza de la síntesis y transformación química implica navegar por algunos de los entornos operativos más agresivos imaginables. Las temperaturas extremas, las altas presiones, los medios corrosivos y las suspensiones abrasivas desafían constantemente la integridad y la longevidad de los equipos de procesamiento. En este exigente panorama, la selección de materiales no es solo un detalle; es un factor crítico que determina la eficiencia operativa, la seguridad y la rentabilidad. Entre los materiales avanzados que están a la altura de estos desafíos, productos de carburo de silicio (SiC) personalizados han surgido como un verdadero campeón, ofreciendo una combinación incomparable de propiedades de resistencia que lo convierten en un activo indispensable para aplicaciones industriales de alto rendimiento en el sector químico. Este blog profundiza en el papel multifacético del carburo de silicio en el procesamiento químico, explorando sus aplicaciones, los beneficios de la personalización y cómo asociarse con proveedores expertos como Nuevos materiales CAS (SicSino) para desbloquear todo su potencial.

Introducción: La fuerza inquebrantable del carburo de silicio en entornos exigentes de procesamiento químico

El carburo de silicio (SiC) es un compuesto cristalino sintético de silicio y carbono, reconocido por su excepcional dureza, alta conductividad térmica, excelente resistencia al choque térmico, baja expansión térmica y, crucialmente para la industria química, su destacada inercia química. A diferencia de muchos metales y aleaciones tradicionales que sucumben a una rápida degradación en entornos corrosivos, el SiC mantiene su integridad estructural y química en un amplio rango de pH y en presencia de ácidos, álcalis y disolventes orgánicos agresivos, incluso a temperaturas elevadas.

La industria del procesamiento químico es implacable en sus demandas. Los equipos deben manejar de manera confiable sustancias que pueden disolver, corroer o erosionar los materiales convencionales en poco tiempo. Esto requiere el uso de materiales que no solo resistan estas duras condiciones, sino que también contribuyan a la pureza del proceso al no filtrar contaminantes. Los componentes estándar y listos para usar a menudo no cumplen con los requisitos únicos y altamente específicos de diversos procesos químicos. Aquí es donde componentes de carburo de silicio a medida se vuelven esenciales. Adaptar el diseño, el grado y la geometría de las piezas de SiC a los parámetros operativos precisos de una aplicación determinada garantiza un rendimiento óptimo, una vida útil prolongada y una mayor seguridad. La creciente complejidad de la fabricación química y el impulso continuo para la optimización de procesos subrayan aún más la necesidad crítica de soluciones de materiales avanzados como cerámica técnica, con el SiC liderando la carga.

Principales aplicaciones del carburo de silicio en la industria del procesamiento químico

Las notables propiedades del carburo de silicio se prestan a una amplia gama de aplicaciones críticas dentro de las plantas de procesamiento químico. Su capacidad para resistir condiciones extremas se traduce directamente en una mayor confiabilidad y un tiempo de inactividad reducido para los equipos esenciales. Los compradores industriales y profesionales técnicos de contratación están especificando cada vez más SiC para nuevas instalaciones y modernizaciones para mejorar el rendimiento general de la planta.

Las aplicaciones clave incluyen:

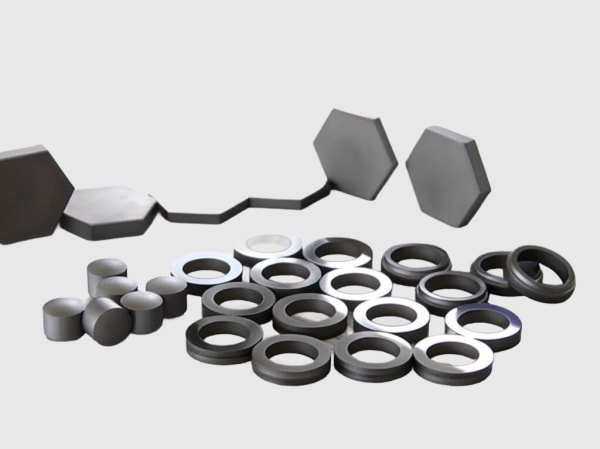

- Bombas: El SiC se utiliza ampliamente para componentes como impulsores, carcasas, ejes, manguitos, bujes y anillos de desgaste en bombas centrífugas y de desplazamiento positivo que manejan fluidos corrosivos y abrasivos. Los componentes de bombas de SiC para aplicaciones químicas se benefician de un desgaste mínimo y un tiempo medio entre fallas (MTBF) prolongado.

- Válvulas: Los asientos de válvulas, las bolas, los tapones, los vástagos y los revestimientos hechos de SiC ofrecen una resistencia superior a la erosión y la corrosión, lo que garantiza un sellado hermético y una longevidad en el control del flujo de medios agresivos.

- Sellos mecánicos: Las caras de SiC son un estándar en los sellos mecánicos para bombas y mezcladores, proporcionando excelentes propiedades tribológicas (baja fricción, alta resistencia al desgaste) contra diversos materiales de contra-cara, incluso en condiciones de funcionamiento en seco o al manipular fluidos cargados de partículas. Los sellos de SiC para aplicaciones químicas son críticos para prevenir emisiones fugitivas y garantizar la contención del proceso.

- Intercambiadores de calor: Los intercambiadores de calor de SiC para aplicaciones químicas tubos y placas son ideales para procesos que involucran fluidos altamente corrosivos a altas temperaturas, como en la producción de ácidos fuertes o productos químicos halogenados. Su alta conductividad térmica garantiza una transferencia de calor eficiente, mientras que su resistencia a la corrosión evita la contaminación y la degradación del material.

- Reactores y recipientes: Los revestimientos y los componentes internos críticos para los reactores químicos, como los termopozos, los tubos de inmersión y los rociadores, se pueden fabricar con SiC para resistir entornos químicos agresivos y altas temperaturas, lo que garantiza la integridad y la longevidad del proceso. Los reactores de SiC se benefician de la inercia del material.

- Tuberías y revestimientos: Para el transporte seguro y confiable de suspensiones altamente corrosivas o abrasivas, las tuberías y los revestimientos de tuberías de SiC ofrecen una solución duradera, que supera significativamente al acero revestido tradicional o las aleaciones exóticas en muchos casos.

- Boquillas e inyectores: Las boquillas de atomización, las boquillas de pulverización y los inyectores utilizados para introducir reactivos o gases de lavado se benefician de la resistencia al desgaste del SiC y la capacidad de mantener dimensiones precisas del orificio durante períodos prolongados.

- Componentes de destilación y depurador: Los materiales de empaque, las bandejas y otros componentes internos en las columnas de destilación y los depuradores de gases pueden aprovechar la resistencia química y la estabilidad a altas temperaturas del SiC.

A continuación, se muestra una tabla que resume algunos componentes comunes de SiC y sus funciones en el procesamiento químico:

| Componente SiC | Equipo | Función(es) principal(es) | Principales beneficios del SiC utilizados |

|---|---|---|---|

| Caras de sellado, anillos | Sellos mecánicos, bombas, mezcladores | Proporcionar una interfaz de sellado dinámico, evitar fugas | Resistencia al desgaste, inercia química, baja fricción |

| Impulsores, carcasas | Bombas | Mover y contener fluidos | Resistencia a la abrasión, resistencia a la corrosión, alta resistencia |

| Bolas de válvula, asientos, adornos | Válvulas | Controlar el flujo de fluido, asegurar un cierre hermético | Resistencia a la erosión, resistencia a la corrosión, dureza |

| Tubos/placas del intercambiador de calor | Intercambiadores de calor | Facilitar la transferencia de calor entre fluidos | Alta conductividad térmica, resistencia a la corrosión, resistencia |

| Boquillas, orificios | Pulverizadores, quemadores, reactores | Controlar la dispersión, inyección o caudal del fluido | Resistencia al desgaste, estabilidad química, estabilidad dimensional |

| Revestimientos, baldosas | Tuberías, conductos, Ciclones, Recipientes | Proteger las estructuras subyacentes del desgaste y el ataque químico | Resistencia a la abrasión, resistencia a la corrosión |

| Termopozos, tubos de inmersión | Reactores, tanques | Proteger los sensores de temperatura, permitir el muestreo/inyección en entornos agresivos | Inercia química, estabilidad térmica |

La versatilidad del SiC permite OEMs e ingenieros de planta para diseñar sistemas de procesamiento químico más robustos y eficientes, lo que en última instancia conduce a menores costos operativos y una mejor calidad del producto.

Por qué el carburo de silicio personalizado es la opción superior para sus necesidades de procesamiento químico

Si bien las propiedades inherentes del carburo de silicio son impresionantes, la capacidad de personalizar los componentes de SiC desbloquea un nuevo nivel de rendimiento y eficiencia en el procesamiento químico. Las piezas genéricas y listas para usar pueden ofrecer algunos beneficios, pero rara vez abordan los matices específicos de un entorno químico particular o un perfil de tensión mecánica. Las aplicaciones de la industria química de componentes de SiC personalizados están impulsadas por la necesidad de soluciones de ingeniería de precisión que maximicen el tiempo de actividad operativo y la seguridad.

Las ventajas clave de optar por el carburo de silicio personalizado incluyen:

- Inercia química inigualable adaptada a medios específicos: Si bien el SiC es ampliamente resistente, la personalización permite la selección de grados específicos de SiC (como el SSiC de alta pureza) que ofrecen una resistencia óptima a un cóctel preciso de productos químicos, niveles de pH y concentraciones presentes en un proceso particular. Esto garantiza la máxima longevidad del material y minimiza cualquier posibilidad de contaminación del proceso.

- Rendimiento térmico optimizado para condiciones de proceso únicas: Las reacciones químicas pueden involucrar temperaturas extremas y ciclos térmicos rápidos. Las piezas de SiC personalizadas se pueden diseñar con geometrías y grados de material (por ejemplo, RBSC para una excelente resistencia al choque térmico) que gestionan específicamente estas tensiones térmicas, lo que evita las grietas y fallas que a menudo se observan en materiales menos adaptables.

- Resistencia al desgaste y a la abrasión diseñada para regímenes de flujo específicos: Los procesos que involucran suspensiones abrasivas, el impacto de partículas de alta velocidad o los flujos de cavitación exigen componentes diseñados para resistir estos mecanismos de desgaste específicos. La personalización permite formas optimizadas, acabados superficiales y refuerzo donde sea necesario, lo que extiende significativamente la vida útil de la pieza más allá de lo que podrían lograr los componentes estándar.

- Diseño geométrico de precisión para una integración perfecta y una mayor eficiencia: Las piezas de SiC personalizadas se fabrican según especificaciones dimensionales precisas, lo que garantiza un ajuste perfecto en los ensamblajes existentes o en los nuevos diseños de equipos. Esto puede mejorar la eficiencia hidrodinámica en bombas y válvulas, optimizar las rutas de flujo y eliminar las zonas muertas donde podría ocurrir la corrosión o la deposición.

- Integridad estructural mejorada para cargas mecánicas exigentes: Los componentes en las plantas químicas a menudo enfrentan altas presiones, fuerzas vibratorias y tensiones mecánicas. El diseño personalizado permite a los ingenieros

- Reducción Significativa de Costos a Largo Plazo: Si bien la inversión inicial en productos personalizados de carburo de silicio podría ser mayor que la de algunos materiales convencionales, la prolongada vida útil, los requisitos de mantenimiento drásticamente reducidos, la minimización del tiempo de inactividad y la prevención de fallas catastróficas conducen a un costo total de propiedad significativamente menor. Esto convierte al SiC personalizado en una opción económicamente sólida para compradores mayoristas y los gerentes de adquisiciones centrados en el valor a largo plazo.

En esencia, la personalización transforma el carburo de silicio de un material de alto rendimiento en una solución de ingeniería específica, que aborda directamente los puntos débiles operativos de procesos químicos específicos. Este nivel de rendimiento a medida es algo que las soluciones genéricas o los materiales menos versátiles simplemente no pueden ofrecer.

Grados de SiC Recomendados a Medida para Entornos de Procesamiento Químico

No todo el carburo de silicio se crea igual. Los diferentes procesos de fabricación dan como resultado varios grados de SiC con distintas microestructuras y perfiles de propiedades. Seleccionar el grado apropiado es primordial para garantizar un rendimiento y una longevidad óptimos en aplicaciones específicas de procesamiento químico. Asociarse con un proveedor experto, como CAS new materials (SicSino), que posea un profundo conocimiento en cerámica técnica y sus aplicaciones, es crucial para tomar esta decisión crítica. Nuevos materiales CAS (SicSino), con su sólido respaldo del Centro Nacional de Transferencia de Tecnología de la CAS (Academia de Ciencias de China) y su papel fundamental en el centro de fabricación de SiC de Weifang, ofrece una orientación incomparable en la selección de materiales.

Aquí hay algunos grados de SiC comúnmente recomendados para el procesamiento químico:

- Carburo de Silicio Unido por Reacción (RBSC o SiSiC – Carburo de Silicio Infiltrado con Silicio):

- Propiedades: El RBSC se produce infiltrando una preforma porosa de carbono-SiC con silicio fundido. El material resultante contiene silicio libre (típicamente 8-15%) dentro de la matriz de SiC. Ofrece buena resistencia mecánica, excelente resistencia al desgaste, alta conductividad térmica y muy buena resistencia al choque térmico. Su resistencia química es generalmente buena, particularmente contra los ácidos. Sin embargo, puede ser atacado por álcalis fuertes y ciertos halógenos a altas temperaturas debido a la presencia de silicio libre.

- Ventajas: Costo relativamente más bajo en comparación con el SSiC, más fácil de producir formas complejas, buen rendimiento general para muchas aplicaciones.

- Desventajas: La presencia de silicio libre puede ser una limitación en entornos alcalinos o halogenados extremadamente corrosivos.

- Aplicaciones Químicas Típicas: Componentes de bombas (ejes, manguitos, impulsores), piezas de válvulas, caras de sellos mecánicos, boquillas y revestimientos de desgaste donde la pureza química extrema no es el impulsor principal y el costo es un factor significativo. A menudo se utiliza para manipular lodos abrasivos y productos químicos moderadamente corrosivos.

- Carburo de silicio sinterizado (SSiC):

- Propiedades: El SSiC se produce mediante la sinterización de polvo fino de SiC a altas temperaturas (típicamente >2000°C), a menudo con ayudas de sinterización no óxidas. Esto da como resultado un material de una sola fase con muy alta pureza (típicamente >98-99% SiC), tamaño de grano fino, dureza excepcional, alta resistencia y resistencia a la corrosión superior en una gama muy amplia de productos químicos, incluidos ácidos fuertes, bases y agentes oxidantes, incluso a temperaturas elevadas. También exhibe una excelente resistencia al desgaste.

- Ventajas: El nivel más alto de inercia química y resistencia a la corrosión entre los grados de SiC, excelente resistencia al desgaste, mantiene la resistencia a altas temperaturas. La mejor opción para los entornos químicos más agresivos.

- Desventajas: Generalmente de mayor costo que el RBSC, puede ser más difícil de fabricar en formas altamente complejas.

- Aplicaciones Químicas Típicas: Componentes críticos en contacto con medios altamente corrosivos como ácido nítrico concentrado, ácido sulfúrico, ácido fluorhídrico y álcalis fuertes. Ideal para caras de sellos mecánicos, cojinetes de bombas, componentes de válvulas, tubos de intercambiadores de calor y componentes de reactores en aplicaciones exigentes de la industria farmacéutica, química fina y petroquímica.

- Carburo de silicio ligado a nitruro (NBSC):

- Propiedades: El NBSC se produce uniendo granos de SiC con nitruro de silicio (Si3N4). Este material ofrece buena resistencia al choque térmico, resistencia moderada y buena resistencia al mojado por metales fundidos. Su resistencia química es generalmente buena, pero puede no ser tan completa como la del SSiC en ciertos entornos agresivos.

- Ventajas: Excelente resistencia al choque térmico, buenas propiedades refractarias.

- Desventajas: Menor resistencia mecánica y resistencia al desgaste en comparación con el RBSC y el SSiC. La resistencia química es buena, pero no tan universal como la del SSiC.

- Aplicaciones Químicas Típicas: Se utiliza principalmente en aplicaciones de alta temperatura, como mobiliario de hornos, boquillas de quemadores y componentes para incineradores. En el procesamiento químico, se puede encontrar en áreas que requieren ciclos térmicos extremos en lugar de contacto primario con fluidos de proceso altamente corrosivos.

El proceso de selección implica un análisis cuidadoso del entorno químico (productos químicos específicos, concentraciones, pH), la temperatura y presión de funcionamiento, la presencia de partículas abrasivas, las tensiones mecánicas y la vida útil deseada. CAS new materials (SicSino) aprovecha su amplio conocimiento de la ciencia de los materiales, derivado de su asociación con la Academia de Ciencias de China y su experiencia apoyando a más de 10 empresas locales en el clúster de SiC de Weifang, para guiar a los clientes en la selección del grado óptimo que proporcione el mejor equilibrio entre rendimiento, longevidad y rentabilidad para sus exclusivos procesamiento químico de SiC personalizado necesidades.

| Grado SiC | Características principales | Resistencia Química (General) | Aplicaciones Comunes de Procesamiento Químico | Coste relativo |

|---|---|---|---|---|

| RBSC / SiSiC | Buena resistencia, resistencia al desgaste, conductividad térmica, resistencia al choque térmico. Contiene Si libre. | Bueno contra los ácidos, moderado contra los álcalis. | Piezas de bombas, componentes de válvulas, sellos mecánicos, revestimientos de desgaste para condiciones moderadamente corrosivas/abrasivas. | Medio |

| SSiC (Sinterizado sin Presión) | Máxima pureza, resistencia superior a la corrosión y al desgaste, alta resistencia a la temperatura. | Excelente contra ácidos fuertes, álcalis y agentes oxidantes. | Componentes críticos en entornos altamente corrosivos: sellos, cojinetes, intercambiadores de calor, internos de reactores. | Alta |

| NBSC | Excelente resistencia al choque térmico, buenas propiedades refractarias. | Bueno, pero generalmente menor que el SSiC en condiciones extremas. | Aplicaciones de alta temperatura, boquillas de quemadores, mobiliario de hornos; menos común para el contacto directo con fluidos corrosivos. | Medio-Alto |

Esta tabla sirve como una guía general. Para cualquier aplicación específica, se recomienda encarecidamente una consulta detallada con expertos en materiales, como el equipo de CAS new materials (SicSino), para garantizar la selección del grado de SiC más adecuado para su fabricación de cerámica personalizada proyecto.

Consideraciones de Diseño y Fabricación para Componentes de SiC Personalizados en Aplicaciones Químicas

Crear componentes SiC personalizados eficaces para la industria química implica más que simplemente seleccionar el grado correcto; requiere una cuidadosa consideración del diseño para la fabricabilidad y las demandas específicas de la aplicación. El carburo de silicio, aunque increíblemente robusto en servicio, es una cerámica dura y quebradiza, lo que presenta desafíos y oportunidades únicos durante las fases de diseño y fabricación. Colaborar con un proveedor experimentado como CAS new materials (SicSino), que ofrece un servicio integral apoyo a la personalización que incluye tecnologías de materiales, procesos, diseño y medición, es vital para el éxito. Su enfoque integrado, desde las materias primas hasta los productos terminados, perfeccionado dentro del ecosistema de fabricación de SiC de Weifang, garantiza que los diseños estén optimizados tanto para el rendimiento como para la producibilidad.

Las consideraciones clave de diseño y fabricación incluyen:

- Geometría y Complejidad:

- Se Prefiere la Simplicidad: Si bien las técnicas de fabricación avanzadas permiten formas complejas de SiC, las geometrías más simples generalmente conducen a menores costos de fabricación y un menor riesgo de concentraciones de tensión. Se deben usar radios generosos en las esquinas internas para minimizar la tensión.

- Espesor de pared: Los espesores mínimos y máximos de pared dependen del proceso. Las secciones delgadas pueden ser frágiles, mientras que las secciones excesivamente gruesas pueden presentar desafíos en la sinterización uniforme o la unión por reacción y pueden aumentar los costos de los materiales. Generalmente, es aconsejable un espesor de pared uniforme para evitar tensiones durante la cocción.

- Evitar Bordes y Esquinas Afiladas: Estos pueden ser puntos de debilidad y son propensos a astillarse. Se recomiendan bordes achaflanados o redondeados.

- Fabricación en forma casi neta: Debido a la dureza del SiC, el mecanizado extenso es costoso y requiere mucho tiempo. Los diseños deben apuntar a la formación casi neta (por ejemplo, mediante prensado, colado o moldeo por inyección antes de la cocción) para minimizar el rectificado posterior a la sinterización.

- Tolerancias, Acabado Superficial y Precisión Dimensional:

- Tolerancias alcanzables: Si bien se pueden lograr tolerancias ajustadas con SiC mediante rectificado y lapeado de precisión, impactan significativamente en el costo. Los diseñadores deben especificar solo el nivel de precisión realmente requerido para la función del componente. Las tolerancias típicas tal como están sinterizadas podrían ser de alrededor de ±1−2%, mientras que las tolerancias rectificadas pueden ser tan ajustadas como unos pocos micrómetros (μm).

- Acabado superficial: El acabado superficial requerido depende en gran medida de la aplicación. Por ejemplo, las caras de los sellos mecánicos requieren superficies extremadamente planas y muy pulidas (Ra<0.2μm) para garantizar un sellado eficaz. Los impulsores o revestimientos de bombas pueden tolerar un acabado más rugoso, tal como está sinterizado. Los valores específicos de rugosidad superficial deben definirse claramente.

- Estabilidad dimensional: El SiC exhibe una excelente estabilidad dimensional en una amplia gama de temperaturas, lo cual es una ventaja clave en aplicaciones de precisión.

- Integración con Piezas de Acoplamiento:

- Expansión Térmica Diferencial: Cuando los componentes de SiC se ensamblan con piezas metálicas, las diferencias en los coeficientes de expansión térmica deben considerarse cuidadosamente en el diseño para evitar la acumulación de tensión y posibles fallas a las temperaturas de funcionamiento.

- Unión y ensamblaje: Los métodos para unir SiC a sí mismo u otros materiales (por ejemplo, soldadura fuerte, ajuste por contracción, unión adhesiva) deben considerarse durante la fase de diseño si se requieren ensamblajes complejos.

- Necesidades de post-procesamiento:

- Rectificado y lapeado: Generalmente, se requiere rectificado con diamante para lograr tolerancias dimensionales ajustadas y acabados superficiales finos en las piezas de SiC después de la sinterización. El lapeado y el pulido se utilizan para aplicaciones que requieren una planitud y suavidad extremas, como las caras de los sellos.

- Limpieza y Pureza: Para aplicaciones en procesos químicos o farmacéuticos de alta pureza, pueden ser necesarios protocolos específicos de limpieza y manipulación para garantizar que no se introduzcan contaminantes del proceso de fabricación.

- Recubrimientos (Raramente necesarios para la resistencia química): Si bien las propiedades inherentes del SiC suelen ser suficientes, en algunos casos muy especializados, se podrían considerar recubrimientos delgados para mejorar las características superficiales específicas, aunque esto es poco común para la resistencia química, que ya es una fortaleza central.

CAS new materials (SicSino) trabaja en estrecha colaboración con OEMs y los usuarios finales desde el concepto de diseño inicial hasta la producción final y el control de calidad. Su experiencia en fabricación de cerámica personalizada, combinada con herramientas de diseño avanzadas y una profunda comprensión de las tecnologías de procesamiento de SiC, les permite proporcionar información valiosa sobre la optimización del diseño, garantizando que los componentes finales ofrezcan el máximo rendimiento y fiabilidad en entornos químicos exigentes. Su ubicación en la ciudad de Weifang, el centro de la fabricación de piezas personalizables de carburo de silicio de China (que representa más del 80% de la producción total de SiC del país), les proporciona un acceso incomparable a una mano de obra calificada y una cadena de suministro sólida, lo que mejora aún más sus capacidades de fabricación.

Superando Desafíos: Navegando el Uso de SiC en el Procesamiento Químico

A pesar de sus muchas ventajas, el carburo de silicio no está exento de desafíos. Comprender estos posibles obstáculos y cómo mitigarlos es clave para implementar con éxito los componentes de SiC en los equipos de procesamiento químico. Un socio experimentado como Nuevos materiales CAS (SicSino) puede proporcionar una asistencia invaluable para sortear estas complejidades, basándose en su amplia experiencia tecnológica y experiencia práctica.

Entre los retos más comunes y las estrategias de mitigación se incluyen:

- Fragilidad y Baja Tenacidad a la Fractura:

- Desafío: Como la mayoría de las cerámicas avanzadas, el SiC es inherentemente frágil, lo que significa que tiene una baja tolerancia a las cargas de impacto o las altas tensiones de tracción, y puede fracturarse sin una deformación plástica previa significativa. Esto puede ser una preocupación durante la manipulación, la instalación y en aplicaciones con fuertes golpes mecánicos o vibraciones.

- Mitigación:

- Optimización del diseño: Diseño cuidadoso para minimizar las concentraciones de tensión (por ejemplo, utilizando filetes y radios, evitando esquinas afiladas) y diseñando para cargas de compresión en lugar de tensión siempre que sea posible.

- Diseño del Sistema: Proteger los componentes de SiC del impacto directo e implementar la amortiguación de vibraciones en el sistema más amplio.

- Selección de grado: Algunos grados de SiC (por ejemplo, ciertas formulaciones de RBSC o compuestos endurecidos, aunque menos comunes para las necesidades de resistencia química pura) pueden ofrecer una tenacidad ligeramente mejorada.

- Procedimientos Adecuados de Manipulación e Instalación: Es crucial capacitar al personal en las técnicas de manipulación correctas.

- Complejidad y coste del mecanizado:

- Desafío: La extrema dureza del SiC hace que sea muy difícil y costoso mecanizarlo después de la sinterización. Esto requiere herramientas y técnicas especializadas de diamante, lo que aumenta el costo general del componente, especialmente para geometrías complejas o tolerancias ajustadas.

- Mitigación:

- Fabricación en forma casi neta: Como se discutió anteriormente, diseñar para la formación casi neta reduce significativamente la necesidad de un mecanizado extenso posterior a la sinterización. Esta es una competencia central en la que se centran los proveedores expertos.

- Técnicas de mecanizado avanzadas: Utilizar rectificado avanzado, lapeado, EDM (mecanizado por descarga eléctrica para ciertos grados de SiC conductores) o mecanizado láser cuando sea apropiado y rentable.

- Experiencia del proveedor: Asociarse con un proveedor como CAS new materials (SicSino), que haya dominado estos procesos de mecanizado especializados y tenga acceso al equipo y la experiencia necesarios, es esencial para una fabricación precisa y rentable. Su experiencia en el apoyo a numerosas empresas locales ha creado una profunda fuente de conocimiento de procesamiento.

- Sensibilidad al Choque Térmico (en Condiciones Extremas o para Ciertos Grados):

- Desafío: Si bien el SiC generalmente tiene buena resistencia al choque térmico (especialmente los grados RBSC y algunos NBSC), los cambios de temperatura extremadamente rápidos o los gradientes térmicos muy grandes aún pueden provocar grietas, particularmente en el SSiC si no se gestiona adecuadamente debido a su mayor expansión térmica en relación con algunas otras cerámicas y su rigidez.

- Mitigación:

- Selección Adecuada del Grado: Elegir un grado conocido por su resistencia superior al choque térmico (como el RBSC) si se anticipan ciclos térmicos severos.

- Diseño para la gestión térmica: Diseñar componentes para minimizar los gradientes térmicos y permitir un calentamiento y enfriamiento controlados dentro del sistema.

- Control de procesos: Implementar procedimientos operativos que eviten fluctuaciones de temperatura innecesariamente rápidas.

- Sellado y Unión:

- Desafío: Crear sellos fiables y herméticos entre componentes de SiC o entre SiC y otros materiales (como metales) puede ser un desafío debido a la dureza, rigidez del SiC y las características de expansión térmica potencialmente diferentes en comparación con las piezas de acoplamiento.

- Mitigación:

- Superficies de Acoplamiento de Precisión: Garantizar superficies muy planas y lisas para sellos directos o con juntas.

- Materiales de Juntas Adecuados: Seleccionar

- Técnicas Avanzadas de Unión: Utilización de métodos como la soldadura fuerte (con aleaciones de soldadura fuerte activas), el ajuste por contracción o la unión adhesiva especializada para uniones permanentes SiC-metal o SiC-SiC, teniendo en cuenta el entorno químico.

- Costo Inicial:

- Desafío: Las materias primas y el procesamiento especializado necesarios para los componentes de SiC de alta calidad pueden resultar en un costo inicial más elevado en comparación con algunos metales o plásticos tradicionales.

- Mitigación:

- Análisis del coste del ciclo de vida: Centrándose en el costo total de propiedad. La longevidad superior, el mantenimiento reducido y el tiempo de inactividad minimizado que ofrece el SiC a menudo conducen a importantes ahorros a largo plazo que superan con creces la inversión inicial.

- Ingeniería del valor: Trabajar con el proveedor para optimizar los diseños en aras de la rentabilidad sin comprometer el rendimiento, por ejemplo, utilizando SiC solo donde sus propiedades sean críticamente necesarias (por ejemplo, como revestimientos o insertos clave en lugar de componentes sólidos si es factible). CAS new materials (SicSino) se compromete a ofrecer componentes de SiC personalizados de mayor calidad y a precios competitivos desde China.

Al abordar proactivamente estos desafíos a través de un diseño informado, la selección de materiales y la colaboración con fabricantes experimentados de cerámica industrial, se pueden obtener todos los beneficios del carburo de silicio en aplicaciones exigentes de procesamiento químico.

Elegir a su Socio Estratégico: Selección del Proveedor Adecuado para Componentes de Procesamiento Químico de SiC Personalizados

El éxito de la aplicación de productos personalizados de carburo de silicio en sus operaciones de procesamiento químico depende significativamente de las capacidades y la experiencia del proveedor elegido. Esto no es simplemente una compra transaccional; es una asociación que puede afectar su eficiencia operativa, la calidad del producto y los resultados finales durante años. Para profesionales técnicos de contratación e ingenieros que buscan soluciones confiables y de alto rendimiento de cerámica avanzada, un proceso riguroso de evaluación de proveedores es esencial.

Estos son los criterios clave a considerar al seleccionar un proveedor de componentes de SiC personalizados para aplicaciones químicas:

- Profunda Experiencia en Materiales y Aplicaciones:

- El proveedor debe poseer una profunda comprensión de los diferentes grados de SiC (RBSC, SSiC, NBSC, etc.) y sus características de rendimiento específicas en diversos entornos químicos, rangos de temperatura y condiciones de tensión mecánica.

- Busque evidencia de su capacidad para guiarlo en la selección del material óptimo en función de los parámetros detallados de su proceso. CAS new materials (SicSino), respaldado por la destreza científica y tecnológica de la Academia de Ciencias de China (CAS) y su papel dentro del Parque de Innovación CAS (Weifang), encarna esta profunda experiencia. Habiendo introducido e implementado la tecnología de producción de SiC desde 2015, han sido testigos y han contribuido al desarrollo de la industria en Weifang, el centro de la fabricación de piezas personalizables de SiC de China.

- Capacidades Comprobadas de Personalización y Fabricación:

- Evalúe su capacidad para fabricar geometrías complejas con tolerancias ajustadas. Esto incluye su gama de técnicas de conformado (prensado, colado deslizante, extrusión, moldeo por inyección), capacidades de sinterización y mecanizado de precisión (rectificado, lapeado, pulido).

- Pregunte sobre su soporte de diseño, incluidas las capacidades CAD/CAM y la experiencia en diseño para la fabricación (DfM) para cerámica. CAS new materials (SicSino) cuenta con un equipo profesional nacional de primer nivel que se especializa en la producción de SiC personalizada, con un proceso integrado desde los materiales hasta los productos, que abarca tecnologías de diseño, medición y evaluación.

- Sistemas y Certificaciones Sólidas de Gestión de Calidad:

- La confiabilidad en el procesamiento químico es primordial. El proveedor debe tener procedimientos estrictos de control de calidad en cada etapa, desde la inspección de la materia prima hasta la verificación del producto final.

- Pregunte sobre las certificaciones relevantes (por ejemplo, ISO 9001) y sus protocolos de garantía de calidad. CAS new materials (SicSino) enfatiza una calidad y garantía de suministro más confiables dentro de China.

- Capacidad de Fabricación, Plazos de Entrega y Confiabilidad de la Cadena de Suministro:

- Evalúe su capacidad para manejar los volúmenes requeridos, desde prototipos hasta producción a gran escala.

- Analice los plazos de entrega típicos para los pedidos personalizados y sus estrategias para garantizar la entrega a tiempo. La concentración de más de 40 empresas de SiC en Weifang, que representan más del 80% de la producción de SiC de China, proporciona una sólida cadena de suministro local con la que CAS new materials (SicSino) está profundamente integrado.

- Trayectoria, Estudios de Caso y Referencias de la Industria:

- Un proveedor de buena reputación debe poder proporcionar evidencia de su éxito en el suministro de componentes de SiC para aplicaciones similares de procesamiento químico. Solicite estudios de caso o referencias de otros clientes en su industria. El hecho de que más de 10 empresas locales se hayan beneficiado de las tecnologías de CAS new materials (SicSino) habla de su trayectoria establecida.

- Asistencia técnica y colaboración:

- El proveedor ideal actúa como un socio colaborador, que ofrece soporte técnico continuo, asistencia para la resolución de problemas y voluntad de codesarrollar soluciones para desafíos únicos.

- Rentabilidad y Valor General:

- Si bien el precio es un factor, debe sopesarse con la calidad, la confiabilidad y el servicio ofrecido. Apunte al mejor valor general, teniendo en cuenta los beneficios del costo del ciclo de vida de los componentes de SiC de alta calidad. CAS new materials (SicSino) se compromete a ofrecer componentes de SiC personalizados de mayor calidad y a precios competitivos en China.

Por qué CAS new materials (SicSino) destaca:

CAS new materials (SicSino) está en una posición única para ser su socio estratégico para las necesidades de SiC personalizadas. Ubicados en la ciudad de Weifang, el epicentro de la industria del carburo de silicio de China, no son solo un fabricante, sino un facilitador de tecnología. Su asociación con el Centro Nacional de Transferencia de Tecnología de CAS les brinda acceso a investigaciones de vanguardia y a una vasta reserva de talento. Han sido fundamentales en el avance de la tecnología de producción de SiC a nivel local desde 2015, fomentando la producción a gran escala y las mejoras de los procesos.

Sus fortalezas incluyen: * Experiencia Inigualable: Aprovechando el poder científico de la Academia de Ciencias de China. * Personalización Integral: Ofreciendo un proceso integrado desde los materiales hasta los productos terminados, que abarca tecnologías de diseño, proceso, material, medición y evaluación. * Calidad y fiabilidad: Un compromiso de proporcionar componentes de alta calidad y a precios competitivos, respaldado por un equipo profesional de primer nivel. * Ubicación estratégica: Con sede en Weifang, el corazón de la industria de SiC de China, lo que garantiza una sólida cadena de suministro y acceso a habilidades especializadas. * Transferencia de tecnología Capacidades: Más allá del suministro de componentes, CAS new materials (SicSino) puede ayudar a los clientes a establecer sus propias plantas de producción de SiC especializadas a través de servicios de proyectos llave en mano, que incluyen el diseño de la fábrica, la adquisición de equipos, la instalación, la puesta en marcha y la producción de prueba. Esta oferta única demuestra su profundo dominio tecnológico y su compromiso con el desarrollo de la industria.

Elegir un proveedor como CAS new materials (SicSino) significa asociarse con una organización que comprende los matices de carburo de silicio para el procesamiento químico y se dedica a proporcionar soluciones que mejoren su rendimiento operativo y su ventaja competitiva.

Preguntas Frecuentes (FAQ) sobre SiC en el Procesamiento Químico

La selección e implementación de materiales avanzados como el carburo de silicio a menudo plantea preguntas específicas de los ingenieros, compradores técnicosy los gerentes de planta. Aquí hay algunas consultas comunes con respuestas prácticas:

- P1: ¿Cómo se compara el carburo de silicio (SiC) con otros materiales resistentes a la corrosión como Hastelloy, titanio o polímeros de alto rendimiento (por ejemplo, PTFE, PEEK) en aplicaciones químicas?

- R1: El SiC ofrece una combinación única de propiedades que a menudo superan a otros materiales en contextos específicos:

- Vs. Metales (Hastelloy, Titanio): El SiC generalmente exhibe una resistencia superior a una gama más amplia de productos químicos corrosivos, especialmente ácidos fuertes y entornos de ácidos mixtos, y a temperaturas más altas. Los metales pueden sufrir corrosión galvánica o ataques de iones específicos (por ejemplo, agrietamiento por corrosión bajo tensión por cloruros) donde el SiC permanece inerte. El SiC también tiene una resistencia a la abrasión y al desgaste significativamente mayor que incluso las aleaciones endurecidas. Sin embargo, los metales ofrecen una mejor ductilidad y tenacidad a la fractura.

- Vs. Polímeros (PTFE, PEEK): Si bien los polímeros ofrecen una excelente resistencia química a muchas sustancias y son más fáciles de fabricar, tienen limitaciones significativas en términos de resistencia a la temperatura, resistencia mecánica, resistencia a la fluencia y resistencia a la abrasión en comparación con el SiC. El SiC puede operar a temperaturas y presiones mucho más altas y soportar lodos abrasivos de manera mucho más efectiva.

- A continuación, se proporciona una comparación simplificada:

- R1: El SiC ofrece una combinación única de propiedades que a menudo superan a otros materiales en contextos específicos:

- P2: ¿Cuál es el plazo de entrega típico para los componentes de SiC personalizados para el procesamiento químico?

- R2: Los plazos de entrega pueden variar significativamente según varios factores:

- Complejidad de la pieza: Los diseños más intrincados requieren herramientas más complejas y tiempos de fabricación más largos.

- Tamaño del componente: Las piezas más grandes pueden tener ciclos de procesamiento más largos.

- Grado SiC: Algunos grados pueden tener ciclos de sinterización o infiltración más largos.

- Cantidad solicitada: Los prototipos o lotes pequeños pueden tener plazos de entrega más cortos que las grandes tiradas de producción, aunque la configuración de las herramientas puede afectar los pedidos pequeños.

- Requisitos de tolerancia y acabado: Las tolerancias más ajustadas y los acabados muy pulidos requieren un post-procesamiento más extenso.

- Capacidad del proveedor y cartera de pedidos: Carga de trabajo actual en la instalación de fabricación.

- Generalmente, los plazos de entrega pueden variar desde unas pocas semanas para piezas más simples y pequeñas hasta varios meses para pedidos muy complejos, grandes o de gran volumen. Es crucial discutir los requisitos específicos de los plazos de entrega con su proveedor al principio del proyecto. CAS new materials (SicSino) se esfuerza por lograr plazos de entrega eficientes aprovechando sus procesos integrados y su sólida cadena de suministro local en Weifang.

- R2: Los plazos de entrega pueden variar significativamente según varios factores:

- P3: ¿Se pueden reparar los componentes de SiC si se dañan en una planta química?

- R3: Generalmente, reparar los componentes de SiC dañados es muy difícil y, a menudo, no es económicamente factible. Debido a su extrema dureza y fragilidad, intentar soldar o parchear el SiC a menudo resulta en daños mayores o una reparación que carece de la integridad de la pieza original. Las astillas o el desgaste menores de la superficie a veces se pueden volver a rectificar o lapear si existe suficiente material y el daño no compromete la integridad estructural, pero esto es raro. En la mayoría de los casos, el reemplazo del componente dañado es el enfoque estándar. Esto subraya la importancia de un diseño adecuado, la selección de materiales y la manipulación/instalación cuidadosa para maximizar la vida útil y evitar fallas prematuras.

- P4: ¿Qué información necesito proporcionar a un proveedor como CAS new materials (SicSino) para obtener una cotización precisa de piezas de SiC personalizadas para mi proceso químico?

- R4: Para recibir una cotización oportuna y precisa, proporcione la mayor cantidad de información detallada posible, incluyendo:

- Dibujos de ingeniería detallados: Con todas las dimensiones, tolerancias, especificaciones de acabado superficial y características críticas claramente indicadas (a menudo se prefieren archivos CAD como STEP o IGES).

- Condiciones de funcionamiento:

- Productos químicos específicos involucrados (nombres, concentraciones, pH).

- Rango de temperatura de funcionamiento (mínimo, máximo, normal, cíclico).

- Rango de presión de funcionamiento.

- Caudales y velocidades.

- Presencia y naturaleza de cualquier partícula abrasiva (tamaño, dureza, concentración).

- Preferencia de grado SiC (si se conoce): O permita que el proveedor recomiende en función de los detalles de la aplicación.

- Cantidad necesaria: Para prototipos, lotes iniciales y estimaciones de uso anual.

- Descripción de la aplicación: Cómo y dónde se utilizará la pieza.

- Cualquier requisito especial de prueba o certificación.

- R4: Para recibir una cotización oportuna y precisa, proporcione la mayor cantidad de información detallada posible, incluyendo:

- P5: Más allá del suministro de componentes personalizados, ¿puede CAS new materials (SicSino) ayudar a establecer capacidades de producción de SiC para piezas especializadas de aplicación química en nuestro propio país?

- R5: Sí, absolutamente. Esta es una fortaleza única de CAS new materials (SicSino). Aprovechando su profunda experiencia tecnológica y su plataforma dentro del Centro Nacional de Transferencia de Tecnología de CAS, ofrecen servicios integrales transferencia de tecnología servicios. Esto incluye proporcionar una gama completa de servicios de "proyectos llave en mano" para los clientes que deseen construir su propia planta de fabricación de productos de carburo de silicio profesional. Estos servicios abarcan el diseño de la fábrica, la adquisición de equipos especializados, la instalación y la puesta en marcha, y el soporte de producción de prueba. Esto permite a los clientes establecer sus propias capacidades de fabricación de SiC profesionales con una inversión más eficaz, una transformación tecnológica fiable y una relación entrada-salida garantizada, lo que resulta especialmente beneficioso para OEMs o los usuarios a gran escala que necesitan un suministro dedicado y localizado de piezas de SiC críticas para el procesamiento químico u otras industrias exigentes.

Conclusión: El valor duradero del carburo de silicio a medida en entornos industriales exigentes

En el implacable mundo del procesamiento químico, donde los equipos están constantemente bajo el asedio de

El camino para aprovechar todo el potencial del SiC reside en la personalización y la colaboración. Al adaptar el grado de SiC, el diseño y el proceso de fabricación a las demandas específicas de cada aplicación, los ingenieros pueden desbloquear niveles de rendimiento que los materiales genéricos simplemente no pueden igualar. La asociación con un proveedor capacitado y con conocimientos, como CAS new materials (SicSino), es fundamental en este proceso. Con su profunda experiencia arraigada en la solidez científica de la Academia China de Ciencias, su ubicación estratégica en Weifang, el corazón de la industria del SiC en China, y sus amplias capacidades en la fabricación personalizada e incluso la transferencia de tecnología, Nuevos materiales CAS (SicSino) ofrece más que solo componentes; ofrecen soluciones robustas y diseñadas.

Para distribuidores, OEMs, profesionales técnicos de contratacióne ingenieros que se esfuerzan por optimizar sus operaciones de procesamiento químico, invertir en productos personalizados de carburo de silicio es una inversión en rendimiento a largo plazo, fiabilidad y una posición competitiva más sólida en la industria de la cerámica avanzada. La protección inquebrantable del SiC garantiza que sus procesos puedan funcionar de manera más fluida, durante más tiempo y de manera más eficiente, incluso frente a los desafíos más formidables de la industria.

SicSino - Nuevos materiales CAS

Nosotros, CAS new materials(SicSino), llevamos introduciendo y aplicando la tecnología de producción de carburo de silicio desde 2015, ayudando a las empresas locales a conseguir una producción a gran escala y avances tecnológicos en los procesos de los productos. Hemos sido testigos de la aparición y el desarrollo continuo de la industria local de carburo de silicio.