Desbloqueando una gestión térmica superior con carburo de silicio personalizado

Compartir

En el panorama industrial tecnológicamente avanzado de hoy en día, la demanda de materiales capaces de funcionar en condiciones extremas nunca ha sido mayor. A medida que los dispositivos electrónicos se vuelven más pequeños, más potentes y operan a frecuencias más altas, la gestión térmica eficiente ya no es un lujo, sino una necesidad crítica. La mala disipación del calor puede conducir a un rendimiento reducido, una menor fiabilidad e incluso un fallo catastrófico de los componentes y sistemas. Aquí es donde carburo de silicio (SiC) a medida emerge como un material campeón, que ofrece una conductividad térmica, una estabilidad y una robustez mecánica sin igual para las aplicaciones más exigentes. Esta entrada de blog profundiza en el mundo del carburo de silicio para la gestión térmica, explorando sus aplicaciones, ventajas, consideraciones de diseño y cómo elegir el proveedor adecuado, como Nuevos materiales CAS (SicSino), puede cambiar las reglas del juego para sus necesidades industriales de alto rendimiento.

Introducción a las capacidades superiores de gestión térmica del carburo de silicio

El carburo de silicio (SiC) es un avanzado cerámica material conocido por su excepcional combinación de propiedades físicas y químicas. Compuesto de silicio y carbono, el SiC cuenta con enlaces covalentes increíblemente fuertes, lo que da lugar a su alta dureza, resistencia y, crucialmente para la gestión térmica, una conductividad térmica sobresaliente. A diferencia de los materiales tradicionales para disipadores de calor, como el cobre o el aluminio, el carburo de silicio mantiene sus excelentes propiedades térmicas incluso a temperaturas elevadas, lo que lo hace indispensable en entornos donde otros materiales fallan.

La principal razón por la que se prefiere el SiC para la gestión térmica es su capacidad para conducir eficientemente el calor lejos de los componentes críticos. Su conductividad térmica puede ser significativamente mayor que la de muchos metales, especialmente a temperaturas de funcionamiento más elevadas. Esta eficiencia en la disipación del calor ayuda a mantener las temperaturas de funcionamiento óptimas para los componentes electrónicos y los equipos industriales sensibles, mejorando así su vida útil y su rendimiento. Además, Las soluciones personalizadas de gestión térmica de carburo de silicio permiten diseños adaptados a los requisitos específicos de la aplicación, maximizando la eficiencia térmica en sistemas complejos. Las industrias recurren cada vez más a soluciones cerámicas avanzadas como el SiC para superar los límites del rendimiento y la fiabilidad.

En Nuevos materiales CAS (SicSino), ubicada en la ciudad de Weifang, el corazón del centro de fabricación de carburo de silicio de China, hemos sido testigos de primera mano del impacto transformador del SiC. Desde 2015, hemos sido fundamentales en el avance de la tecnología de producción de SiC, apoyando a las empresas locales para lograr la producción a gran escala y los avances tecnológicos. Nuestra profunda comprensión de la ciencia de los materiales y los procesos de fabricación del SiC nos posiciona de forma única para ofrecer alta calidad, componentes SiC personalizados optimizado para una gestión térmica superior.

Aplicaciones clave que aprovechan el SiC para un rendimiento térmico óptimo

Las excepcionales propiedades térmicas del carburo de silicio lo convierten en un material ideal para una amplia gama de aplicaciones en las que la disipación eficiente del calor es primordial. A medida que las industrias presionan para obtener mayores densidades de potencia y eficiencias operativas, el papel de componentes industriales de SiC y piezas de SiC de alta temperatura continúa expandiéndose.

Una de las áreas de aplicación más importantes para el SiC en la gestión térmica es electrónica de potencia. Los dispositivos como los MOSFET, los SBD y los IGBT fabricados con SiC pueden funcionar a tensiones, temperaturas y frecuencias de conmutación más elevadas que sus homólogos basados en silicio. Este mayor rendimiento genera más calor, lo que requiere soluciones de refrigeración avanzadas. Los sustratos y los difusores de calor de SiC proporcionan las vías térmicas necesarias para mantener estos potentes dispositivos dentro de sus temperaturas de funcionamiento óptimas, garantizando la fiabilidad y la longevidad. Las aplicaciones incluyen:

- Inversores y convertidores para sistemas de energía renovable (solar, eólica)

- Módulos de potencia para vehículos eléctricos (VE) y estaciones de carga

- Accionamientos de motores industriales

- Sistemas de alimentación ininterrumpida (SAI)

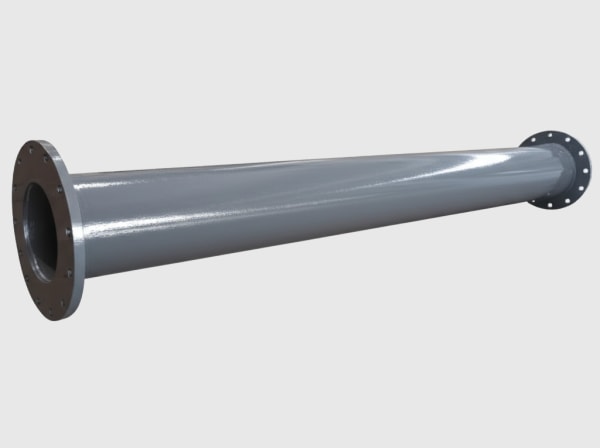

Intercambiadores de calor representan otra aplicación crítica. En los procesos industriales de alta temperatura, como el procesamiento químico, la recuperación de calor residual y el tratamiento de metales, los intercambiadores de calor de SiC ofrecen un rendimiento superior debido a su alta conductividad térmica, su excelente resistencia a la corrosión y su capacidad para soportar temperaturas extremas y choques térmicos. Esto conduce a una utilización más eficiente de la energía y a una mayor vida útil en comparación con las alternativas metálicas.

En el ámbito de Iluminación LED, particularmente para los LED de alta potencia utilizados en la iluminación industrial, automotriz y de grandes espacios, el SiC sirve como un excelente material de sustrato. Disipar eficientemente el calor generado por los chips LED es crucial para mantener la salida de luz, la consistencia del color y extender la vida útil del sistema de iluminación. Difusores térmicos de SiC juegan un papel vital aquí.

En Las industrias aeroespacial y de defensa también confían en el SiC para la gestión térmica en aplicaciones exigentes. Desde la refrigeración de la aviónica hasta los sistemas de protección térmica para naves espaciales y misiles, la naturaleza ligera del SiC (en comparación con algunos metales de alta temperatura), su alta estabilidad térmica y su resistencia mecánica son muy valoradas.

Otras aplicaciones notables incluyen:

- Equipos de fabricación de semiconductores: Componentes como los mandriles de obleas y las piezas de las cámaras de procesamiento que requieren un control preciso de la temperatura.

- Hornos de alta temperatura: Revestimientos, muebles de horno y elementos calefactores donde la estabilidad térmica y la resistencia a los choques son críticos.

- Sistemas láser: Disipadores de calor para diodos láser de alta potencia y componentes ópticos.

La versatilidad de productos personalizados de carburo de silicio significa que se pueden diseñar soluciones para desafíos térmicos muy específicos en estas diversas industrias, garantizando un rendimiento y una fiabilidad óptimos.

Las ventajas del carburo de silicio personalizado en los sistemas térmicos

La elección de componentes de carburo de silicio personalizados en los sistemas térmicos ofrece una multitud de ventajas que van más allá de lo que pueden proporcionar los materiales estándar disponibles en el mercado. La capacidad de adaptar las propiedades del material y el diseño de los componentes a las necesidades específicas de la aplicación es crucial para lograr el máximo rendimiento térmico, la longevidad y la rentabilidad en los sistemas industriales avanzados. Los beneficios clave incluyen:

- Conductividad térmica excepcional: El SiC exhibe una alta conductividad térmica intrínseca, que a menudo oscila entre 120 y más de 270 W/mK, dependiendo del grado y el proceso de fabricación. Esto permite una disipación de calor rápida y eficiente de las fuentes generadoras de calor, minimizando los gradientes térmicos y evitando el sobrecalentamiento. Esto es particularmente vital para disipadores de calor cerámicos avanzados y Difusores térmicos de SiC diseñados para enfriar la electrónica de alta densidad de potencia.

- Bajo Coeficiente de Expansión Térmica (CTE): El carburo de silicio tiene un CTE relativamente bajo, que coincide estrechamente con el de los materiales semiconductores como el silicio. Esto minimiza la tensión termomecánica en la interfaz entre el componente de SiC y el dispositivo que está enfriando, especialmente durante los ciclos térmicos. La reducción de la tensión conduce a una mayor fiabilidad y evita el fallo prematuro del conjunto.

- Estabilidad a altas temperaturas: A diferencia de los metales cuyas propiedades térmicas y mecánicas se degradan significativamente a altas temperaturas, el SiC mantiene su excelente conductividad térmica, resistencia e integridad estructural incluso a temperaturas superiores a 1000∘C (y hasta 1650∘C o más para ciertos grados en atmósferas controladas). Esto lo convierte en una opción ideal para aplicaciones que implican calor extremo, como componentes de hornos o sistemas de escape.

- Resistencia mecánica y dureza superiores: El SiC es un material excepcionalmente duro y resistente, resistente al desgaste, la abrasión y la erosión. Esto garantiza que los componentes de gestión térmica fabricados con SiC puedan soportar duras condiciones de funcionamiento, incluidas las altas presiones o los flujos cargados de partículas, sin una degradación significativa. Esta durabilidad contribuye a una mayor vida útil y a la reducción de los requisitos de mantenimiento.

- Excelente inercia química y resistencia a la corrosión: El carburo de silicio es altamente resistente a una amplia gama de productos químicos corrosivos, ácidos y álcalis, incluso a temperaturas elevadas. Esto lo hace adecuado para la gestión térmica en entornos químicamente agresivos, como los que se encuentran en las plantas de procesamiento químico o en aplicaciones que implican refrigerantes corrosivos.

- Flexibilidad de diseño con personalización: Fabricación de SiC personalizada permite a los ingenieros diseñar geometrías complejas e integrar características específicamente optimizadas para sus desafíos térmicos. Esto incluye diseños de canales intrincados para la refrigeración líquida, características de montaje precisas y áreas de superficie optimizadas para mejorar la transferencia de calor. Nuevos materiales CAS (SicSino), con su profunda experiencia en el procesamiento y diseño de SiC, destaca en la provisión de tales soluciones a medida.

- Resistividad eléctrica (ajustable): Si bien algunos grados de SiC son semiconductores, otros pueden ser altamente resistivos. Esta propiedad puede ser ventajosa en aplicaciones donde se requiere aislamiento eléctrico además de conductividad térmica, evitando cortocircuitos o interferencias eléctricas.

La siguiente tabla resume algunas ventajas clave del SiC en los sistemas térmicos en comparación con las alternativas comunes:

| Propiedad | Carburo de silicio (SiC) | Aluminio (Al) | Cobre (Cu) | Alúmina (Al2O3) |

|---|---|---|---|---|

| Conductividad térmica | De alta a muy alta (120-270+ W/mK) | Alta (~200-240 W/mK) | Muy alta (~400 W/mK) | Moderada (20-30 W/mK) |

| Temperatura máxima de funcionamiento | Muy alta (>1000∘C) | Baja (<200∘C) | Moderada (<300∘C) | Muy alta (>1500∘C) |

| Compatibilidad CTE (Si) | Bien | Pobre | Pobre | Feria |

| Resistencia mecánica | Muy alta | Moderado | Moderado | Alta |

| Resistencia a la corrosión | Excelente | Regular (forma capa de óxido) | Mala (se oxida) | Excelente |

| Resistividad eléctrica | Ajustable (semiconductor a alta resistividad) | Conductivo | Conductivo | Alto aislante |

Al aprovechar estos beneficios inherentes a través de la personalización, las empresas pueden mejorar significativamente el rendimiento, la fiabilidad y la eficiencia de sus sistemas de gestión térmica, obteniendo una ventaja competitiva en sus respectivos mercados.

Grados de carburo de silicio recomendados para la gestión térmica

El carburo de silicio no es un material monolítico; existe en varios grados, cada uno producido a través de diferentes procesos de fabricación y exhibiendo un conjunto único de propiedades. La selección del grado de SiC apropiado es crucial para optimizar el rendimiento de la gestión térmica, así como para considerar la resistencia mecánica, el costo y la capacidad de fabricación. Nuevos materiales CAS (SicSino), con su amplia experiencia en el clúster de fabricación de SiC de la ciudad de Weifang, ofrece experiencia en guiar a los clientes hacia el ideal grados de SiC personalizados para sus aplicaciones térmicas específicas.

Estos son algunos grados de SiC comúnmente recomendados para la gestión térmica:

- Carburo de silicio de unión por reacción (RBSiC o SiSiC – SiC infiltrado con silicio):

- Fabricación: Producido mediante la infiltración de una preforma porosa de granos de SiC y carbono con silicio fundido. El silicio reacciona con el carbono para formar SiC adicional, que une los granos iniciales. Los poros restantes suelen estar llenos de silicio libre.

- Propiedades:

- Buena conductividad térmica (normalmente 120-180 W/mK).

- Excelente resistencia al choque térmico.

- Alta resistencia y resistencia al desgaste.

- Buena estabilidad dimensional y capacidad para producir formas complejas con tolerancias ajustadas.

- La temperatura de funcionamiento generalmente está limitada por el punto de fusión del silicio libre (alrededor de 1410∘C).

- Aplicaciones de gestión térmica: Intercambiadores de calor, boquillas de quemadores, muebles de horno, componentes resistentes al desgaste que requieren una buena disipación térmica, componentes de bombas.

- Consideraciones: La presencia de silicio libre puede ser una limitación en ciertos entornos altamente corrosivos o a temperaturas muy altas por encima del punto de fusión del silicio.

- Carburo de silicio sinterizado (SSiC):

- Fabricación: Fabricado a partir de polvo fino de SiC mezclado con ayudas de sinterización (normalmente no óxido, como boro y carbono). Luego se forma y se sinteriza a temperaturas muy altas (más de 2000∘C) en una atmósfera inerte, lo que lleva a un material de SiC denso de una sola fase.

- Propiedades:

- Conductividad térmica muy alta (puede superar los 200-270 W/mK para grados de alta pureza).

- Excelente resistencia a alta temperatura y resistencia a la fluencia (utilizable hasta 1600∘C o más).

- Resistencia superior a la corrosión y la

- Gran dureza y resistencia al desgaste.

- Aplicaciones de gestión térmica: Disipadores de calor de alto rendimiento, sustratos para electrónica de potencia, componentes de hornos, caras de sellado, cojinetes, componentes para equipos de procesamiento de semiconductores.

- Consideraciones: Normalmente más caro que el RBSiC debido a las mayores temperaturas de procesamiento y los requisitos de pureza de la materia prima. El mecanizado puede ser más difícil debido a su extrema dureza.

- Carburo de silicio ligado a nitruro (NBSiC):

- Fabricación: Los granos de SiC están unidos por una fase de nitruro de silicio (Si3N4).

- Propiedades:

- Conductividad térmica moderada.

- Excelente resistencia al choque térmico.

- Buena resistencia a los metales fundidos y a la abrasión.

- Aplicaciones de gestión térmica: Mobiliario para hornos, componentes para contacto con metales no ferrosos, crisoles.

- Consideraciones: Generalmente menor conductividad térmica en comparación con el SSiC o el RBSiC.

- Carburo de Silicio Depositado Químicamente en Fase Vapor (CVD-SiC):

- Fabricación: Producido por deposición química en fase vapor, lo que resulta en un recubrimiento o material a granel de SiC ultra puro y teóricamente denso.

- Propiedades:

- Conductividad térmica potencialmente muy alta (puede superar los 300 W/mK).

- Excepcional pureza y resistencia química.

- Puede producir películas delgadas o recubrimientos sobre otros sustratos.

- Aplicaciones de gestión térmica: Componentes de procesamiento de semiconductores de alta gama, óptica, recubrimientos protectores para entornos térmicos exigentes.

- Consideraciones: Significativamente más caro y típicamente limitado en tamaño y grosor en comparación con otros grados de SiC.

La elección del grado de SiC dependerá de un análisis exhaustivo de los requisitos térmicos, las tensiones mecánicas, el entorno químico, la temperatura de funcionamiento y el presupuesto de la aplicación. Nuevos materiales CAS (SicSino) aprovecha su posición dentro del principal centro de producción de SiC de China y su colaboración con la Academia China de Ciencias (CAS) para ofrecer una amplia gama de estos grados de SiC y proporcionar asesoramiento experto para garantizar una selección óptima de materiales para soluciones personalizadas de gestión térmica de SiC. Nuestro acceso a diversas tecnologías de fabricación nos permite recomendar y suministrar los componentes de carburo de silicio personalizados más adecuados y competitivos en cuanto a costos en China.

| Grado SiC | Conductividad Térmica Típica (W/mK) | Temperatura Máxima de Funcionamiento (aprox.) | Ventajas Clave para la Gestión Térmica | Aplicaciones Térmicas Comunes |

|---|---|---|---|---|

| RBSiC / SiSiC | 120 – 180 | 1350−1400∘C | Buena resistencia al choque térmico, formas complejas, rentable | Intercambiadores de calor, mobiliario para hornos, componentes térmicos generales |

| SSiC | 200 – 270+ | 1600−1700∘C | Máxima conductividad térmica, excelente resistencia a la corrosión y a la temperatura | Sustratos electrónicos de potencia, disipadores de calor de alto rendimiento |

| NBSiC | 50 – 100 | 1400−1500∘C | Excelente choque térmico, resistencia al metal fundido | Componentes de hornos, contacto con metales no ferrosos |

| CVD-SiC | >300 | >1600∘C | Ultra alta pureza, máxima conductividad térmica (teórica) | Procesamiento de semiconductores, óptica especializada, recubrimientos |

Trabajar con un proveedor experto que pueda explicar los matices de cada grado y ayudar en el proceso de selección es primordial para lograr el rendimiento térmico deseado y el éxito general del sistema.

Diseño de componentes de SiC personalizados para una disipación de calor eficaz

El diseño de componentes de carburo de silicio personalizados desempeña un papel fundamental para maximizar su eficacia en la disipación del calor. Si bien las propiedades inherentes del material SiC son excelentes, un diseño bien pensado garantiza que estas propiedades se aprovechen al máximo dentro del sistema específico de gestión térmica. Los ingenieros y los gerentes de compras deben considerar varios aspectos clave al especificar fabricación de SiC personalizada para aplicaciones térmicas. La adhesión a las directrices de diseño de fabricación de SiC puede mejorar significativamente el rendimiento y reducir los costos.

Consideraciones clave de diseño:

- Optimización de la Geometría para el Flujo de Calor:

- Maximizar el Área de Superficie: Para componentes como los disipadores de calor, aumentar el área de superficie expuesta al medio de enfriamiento (aire o líquido) mejora la transferencia de calor por convección. Esto se puede lograr a través de aletas, pasadores o estructuras de celosía complejas.

- Minimizar la Longitud de la Trayectoria Térmica: Cuanto más corta y directa sea la trayectoria para que el calor viaje desde la fuente hasta el medio de enfriamiento, menor será la resistencia térmica. Diseñar componentes para garantizar vías de conducción eficientes.

- Considerar la Distribución del Calor: Si la fuente de calor es pequeña y concentrada, el componente de SiC debe diseñarse para distribuir este calor eficazmente sobre un área mayor antes de que se transfiera al disipador de calor o al fluido de enfriamiento final. La alta conductividad térmica del SiC es particularmente beneficiosa para esto.

- Gestión del Estrés Térmico:

- Desajuste CTE: Si bien el SiC tiene un CTE favorable en comparación con el silicio, los desajustes con otros materiales en el ensamblaje (por ejemplo, carcasas metálicas o PCB) pueden inducir estrés durante el ciclo térmico. Los diseños deben incorporar características para adaptarse a esto, como materiales de interfaz compatibles o estructuras de alivio de tensión.

- Esquinas Afiladas y Concentradores de Tensión: Evitar las esquinas internas afiladas o los cambios bruscos en la sección transversal, ya que estos pueden convertirse en puntos de concentración de tensión, lo que podría provocar grietas, especialmente en un material quebradizo como el SiC. Se recomiendan radios generosos.

- Distribución Uniforme de la Temperatura: Apuntar a diseños que promuevan una distribución de temperatura más uniforme en todo el componente de SiC para minimizar las tensiones térmicas internas.

- Materiales de Interfaz y Montaje:

- Materiales de Interfaz Térmica (TIM): La resistencia térmica en la interfaz entre el componente de SiC y la fuente de calor (u otras partes de la trayectoria térmica) es crítica. Seleccionar un TIM apropiado (por ejemplo, grasa térmica, materiales de cambio de fase, adhesivos conductores o capas metálicas para soldadura fuerte) es esencial para minimizar esta resistencia de interfaz. El acabado superficial del componente de SiC también juega un papel aquí.

- Montaje y Sujeción: El método de montaje o sujeción del componente de SiC puede afectar tanto el contacto térmico como la tensión mecánica. Asegurar una distribución uniforme de la presión y evitar cargas puntuales.

- Integración con los sistemas existentes:

- Forma, Ajuste y Función: Los diseños personalizados deben integrarse perfectamente en el sistema más grande. Esto incluye consideraciones de tamaño, peso, orificios de montaje y conexiones para el flujo de fluido si corresponde.

- Fabricabilidad: Si bien se busca un rendimiento térmico óptimo, el diseño también debe ser fabricable dentro de restricciones razonables de costo y tiempo de entrega. Las características complejas pueden aumentar la dificultad y el costo de fabricación. La consulta temprana con un fabricante de SiC experimentado como Nuevos materiales CAS (SicSino) es muy beneficiosa. Nuestro equipo en la ciudad de Weifang, respaldado por las capacidades tecnológicas de la Academia China de Ciencias (CAS), puede proporcionar un valioso soporte de diseño para la fabricación (DFM).

- Dinámica de Fluidos (para Sistemas Enfriados por Líquido):

- Diseño de Canales: Para intercambiadores de calor o placas frías de SiC enfriados por líquido, el diseño de los canales internos (ancho, profundidad, trayectoria) es fundamental para optimizar el flujo de fluido, los coeficientes de transferencia de calor y minimizar la caída de presión.

- Distribución del Flujo: Asegurar una distribución uniforme del refrigerante en todas las superficies de transferencia de calor.

Consejos de Ingeniería para el Diseño de Componentes de SiC:

- Simular el Rendimiento: Utilizar software de modelado y simulación térmica (por ejemplo, Análisis de Elementos Finitos – FEA, Dinámica de Fluidos Computacional – CFD) para predecir y optimizar el rendimiento térmico del diseño del componente de SiC antes de la fabricación.

- Prototipado Iterativo: Para aplicaciones complejas, considerar un enfoque de creación de prototipos iterativo para probar y refinar el diseño.

- Espesor de pared: Mantener un grosor de pared adecuado para garantizar la integridad mecánica, pero evitar secciones excesivamente gruesas que podrían aumentar la resistencia térmica o el costo del material innecesariamente. Los grosores de pared mínimos típicos dependen del grado de SiC y del proceso de fabricación.

- Tolerancias: Especificar tolerancias realistas y necesarias. Las tolerancias excesivamente ajustadas pueden aumentar significativamente los costos de fabricación.

Al considerar cuidadosamente estos principios de diseño, los ingenieros pueden crear componentes SiC personalizados que ofrezcan una disipación de calor superior, contribuyendo a la eficiencia, confiabilidad y longevidad generales de sus sistemas de gestión térmica. Colaborar con un proveedor como Nuevos materiales CAS (SicSino), que posea un profundo conocimiento de los materiales y procesos, garantiza que estas consideraciones de diseño se aborden de manera experta, lo que resulta en Piezas SiC OEM y soluciones optimizadas.

Tolerancias alcanzables, acabados superficiales y su impacto en la transferencia térmica

Para componentes de SiC de precisión destinados a aplicaciones de gestión térmica, la precisión dimensional, las tolerancias alcanzables y el acabado superficial no son meros aspectos cosméticos; influyen significativamente en el rendimiento térmico, particularmente en las interfaces. Comprender las capacidades de los procesos de fabricación de SiC y cómo estas características afectan la transferencia de calor es crucial para los ingenieros y los profesionales de compras al especificar piezas personalizadas.

Tolerancias: El carburo de silicio es un material muy duro, lo que dificulta su mecanizado después de la sinterización o la unión por reacción. Por lo tanto, lograr tolerancias muy ajustadas a menudo implica rectificado de precisión, lapeado u otras operaciones de acabado especializadas, lo que puede aumentar el costo.

- Tolerancias As-Sintered/As-Fired: Los componentes en su estado “as-sintered” o “as-fired” (es decir, después del procesamiento a alta temperatura pero antes de cualquier mecanizado significativo) tendrán tolerancias dimensionales más amplias. Estas pueden oscilar típicamente entre ±0.5% y ±2% de la dimensión, dependiendo del grado de SiC, el tamaño y la complejidad de la pieza. Para muchos componentes térmicos a granel donde la interfaz precisa no es crítica, estas tolerancias pueden ser aceptables.

- Tolerancias mecanizadas: Para aplicaciones que requieren un control más estricto, como sustratos para la unión directa de matrices de semiconductores o superficies que forman parte de una interfaz térmica, los componentes de SiC se rectifican o lapean típicamente.

- Rectificado: Se pueden lograr tolerancias en el rango de ±0.01 mm a ±0.05 mm ($ \pm 10 \mu m$ a $ \pm 50 \mu m$).

- Lapeado/Pulido: Para superficies muy planas y lisas, el lapeado y el pulido pueden lograr tolerancias dimensionales de hasta unos pocos micrones ($ \mu m$) y tolerancias de planitud aún mejores.

- Impacto en el Costo: Las tolerancias más ajustadas invariablemente conducen a mayores costos de fabricación debido al aumento del tiempo de procesamiento, el equipo especializado y los rendimientos potencialmente más bajos. Es esencial especificar las tolerancias que se requieren genuinamente para el rendimiento de la aplicación en lugar de sobreespecificar.

Acabado superficial: El acabado superficial, a menudo cuantificado por parámetros como la rugosidad promedio (Ra), impacta directamente en la resistencia al contacto térmico cuando se juntan dos superficies sólidas. Los espacios de aire presentes en las superficies más rugosas actúan como aislantes, impidiendo el flujo de calor.

- Superficie As-Sintered/As-Fired: Estas superficies serán relativamente rugosas, con valores de Ra típicamente en el rango de 1μm a 10μm o más, dependiendo del tamaño del grano y el proceso.

- Superficies Rectificadas: El rectificado puede mejorar significativamente el acabado superficial, logrando típicamente valores de Ra entre 0.2μm y 0.8μm. Esto suele ser suficiente para muchas aplicaciones de interfaz térmica, especialmente cuando se utiliza con un buen material de interfaz térmica (TIM).

- Superficies Lapeadas y Pulidas: Para las aplicaciones más exigentes que requieren una resistencia de interfaz térmica mínima, como la unión directa de matrices o las aplicaciones ópticas, el lapeado y el pulido pueden lograr superficies excepcionalmente lisas con valores de Ra por debajo de 0.05μm (50 nanómetros), e incluso hasta unos pocos nanómetros para acabados superpulidos.

- Impacto en la Transferencia Térmica: Un acabado superficial más liso reduce los espacios de aire microscópicos en una interfaz, lo que lleva a un mejor contacto sólido-sólido y una menor resistencia al contacto térmico. Esto permite una transferencia de calor más eficiente entre el componente de SiC y el material adyacente (por ejemplo, un dispositivo de potencia, un tubo de calor u otra parte del ensamblaje del disipador de calor). Cuando se utilizan TIM de alto rendimiento, pueden ayudar a llenar estos vacíos microscópicos, pero un mejor acabado superficial inicial siempre dará resultados superiores.

Precisión Dimensional: Más allá de las tolerancias en las dimensiones individuales, la precisión dimensional general, incluida la planitud, el paralelismo y la perpendicularidad, es fundamental para garantizar un ensamblaje adecuado y una presión de contacto uniforme en las interfaces térmicas.

- Planitud: Para los disipadores de calor y los sustratos, la planitud es primordial. Las desviaciones de la planitud perfecta pueden crear espacios significativos, aumentando la resistencia térmica. El lapeado puede lograr valores de planitud muy por debajo de 1μm en áreas considerables.

- Paralelismo: Importante para los componentes que deben ensamblarse en pilas o tener superficies de acoplamiento paralelas.

La tabla a continuación ilustra los acabados superficiales típicos alcanzables y sus implicaciones:

| Proceso de Acabado | Rango Típico de Ra (μm) | Tolerancias Típicas Alcanzables | Impacto en la Resistencia de la Interfaz Térmica | Coste relativo |

|---|---|---|---|---|

| As-Sintered/Fired | 1.0 – 10.0+ | ±0,5% a ±2% | Alto (espacios de aire significativos) | Bajo |

| Rectificado | 0.2 – 0.8 | ±0.01 a ±0.05 mm | Moderado (contacto mejorado) | Medio |

| Lapeado | 0.05 – 0.2 | Hasta pocos μm | Bajo (buen contacto sólido) | Alta |

| Pulido | < 0.05 | Hasta pocos μm / sub- μm | Muy Bajo (excelente contacto) | Muy alta |

Nuevos materiales CAS (SicSino), aprovechando las capacidades de fabricación avanzadas dentro de la ciudad de Weifang y nuestro propio equipo profesional de primer nivel, posee el proceso integrado desde los materiales hasta los productos terminados, incluidas las tecnologías de mecanizado y acabado de precisión. Podemos asesorar sobre el equilibrio óptimo entre las tolerancias alcanzables, los requisitos de acabado superficial para su materiales de interfaz térmica de SiC aplicación específica y el costo general para proporcionarle de mayor calidad, componentes de carburo de silicio personalizados y competitivos en costes. Nuestra experiencia garantiza que sus componentes cumplan con las especificaciones dimensionales y superficiales precisas necesarias para una máxima eficiencia térmica.

Opciones de post-procesamiento y recubrimiento para mejorar el rendimiento térmico del SiC

Si bien las propiedades intrínsecas del carburo de silicio y un diseño cuidadoso son fundamentales para una gestión térmica eficaz, los tratamientos posteriores al procesamiento y los recubrimientos especializados pueden mejorar aún más el rendimiento, la durabilidad y la funcionalidad de componentes SiC personalizados. Estos pasos a menudo son cruciales para optimizar las piezas de SiC para entornos operativos específicos o para permitir su integración con otros materiales.

Pasos Comunes de Post-Procesamiento:

- Rectificado y lapeado de precisión:

- Propósito: Como se ha comentado anteriormente, el rectificado y el lapeado son esenciales para lograr tolerancias dimensionales ajustadas y acabados superficiales lisos. Para la gestión térmica, esto reduce la resistencia térmica de contacto en las interfaces.

- Ventajas: Una mejor planitud, paralelismo y suavidad de la superficie conducen a un contacto más íntimo con las superficies de acoplamiento, maximizando la transferencia de calor cuando se utilizan con o sin materiales de interfaz térmica (TIM).

- Aplicaciones: Crítico para sustratos de SiC para electrónica de potencia, difusores de calor en contacto directo con fuentes de calor y cualquier aplicación que requiera una resistencia térmica de contorno mínima.

- Pulido:

- Propósito: Consigue un acabado superficial aún más liso, similar a un espejo, que el lapeado.

- Ventajas: Minimiza aún más las imperfecciones de la superficie, lo que puede ser crítico para aplicaciones como la unión directa o cuando se utilizan TIM muy finos. También puede ser importante para los componentes ópticos utilizados junto con la gestión térmica (por ejemplo, sistemas láser).

- Aplicaciones: Embalaje de semiconductores de alto rendimiento, óptica avanzada.

- Biselado/radiación de cantos:

- Propósito: Para eliminar los bordes afilados, que pueden ser propensos a astillarse en materiales frágiles como el SiC.

- Ventajas: Mejora la seguridad en la manipulación, reduce el riesgo de inicio de grietas durante el montaje o el funcionamiento debido a las concentraciones de tensión, y puede mejorar la fiabilidad de los revestimientos aplicados cerca de los bordes.

- Aplicaciones: Práctica estándar para la mayoría de los componentes de SiC de precisión.

- Limpieza:

- Propósito: Para eliminar cualquier contaminante, residuo de mecanizado o partículas de la superficie del SiC.

- Ventajas: Garantiza una superficie limpia para procesos posteriores como el revestimiento, la unión o el ensamblaje, lo cual es fundamental para lograr una fuerte adhesión y propiedades óptimas de la interfaz.

- Aplicaciones: Esencial antes de cualquier paso de revestimiento o unión.

Opciones de revestimiento para un rendimiento mejorado:

- Metalización:

- Propósito: Aplicación de una fina capa metálica (por ejemplo, níquel, oro, plata, cobre, titanio) sobre la superficie del SiC.

- Métodos: Deposición física de vapor (PVD) como la pulverización catódica, la deposición química de vapor (CVD) o las técnicas de revestimiento.

- Ventajas:

- Soldabilidad/Brasadura: Permite soldar o soldar con latón los componentes de SiC a otros materiales (por ejemplo, placas base de cobre, sustratos de cobre de unión directa (DBC) o tapas metálicas de Kovar), creando uniones robustas, herméticas y térmicamente conductoras. Esto es crucial para crear materiales de interfaz térmica de SiC y montajes.

- Contacto eléctrico mejorado: Para los dispositivos semiconductores basados en SiC, la metalización proporciona contactos eléctricos de baja resistencia.

- Propagación térmica mejorada: Ciertas capas metálicas pueden ayudar aún más a la propagación lateral del calor.

- Aplicaciones: Módulos electrónicos de potencia, paquetes herméticos, sensores, intercambiadores de calor donde se requiere la unión de tubo a cabezal.

- Revestimientos dieléctricos (por ejemplo, nitruro de silicio (Si3N4), dióxido de silicio (SiO2)):

- Propósito: Para proporcionar aislamiento eléctrico manteniendo un buen acoplamiento térmico, u ofrecer una protección ambiental mejorada.

- Ventajas: Puede evitar cortocircuitos eléctricos en aplicaciones de alta tensión, mejorar la resistencia a la corrosión en entornos químicos específicos o actuar como barrera de difusión.

- Aplicaciones: Módulos de potencia de alta tensión, sensores que operan en entornos hostiles.

- Revestimientos anticorrosivos/protectores (por ejemplo, CVD SiC, carbono tipo diamante – DLC):

- Propósito: Para mejorar aún más la ya excelente resistencia a la corrosión del SiC en entornos extremadamente agresivos o para mejorar la resistencia al desgaste.

- Ventajas: Prolonga la vida útil de los componentes en condiciones químicas o abrasivas difíciles. Los revestimientos de CVD SiC pueden sellar la porosidad en algunos grados de SiC como el RBSiC, mejorando su resistencia química.

- Aplicaciones: Equipos de procesamiento químico, componentes expuestos a lodos abrasivos o gases corrosivos de alta temperatura.

- Revestimientos que mejoran la emisividad:

- Propósito: Para aumentar la emisividad superficial de los componentes de SiC, mejorando así la transferencia de calor por radiación.

- Ventajas: En aplicaciones de alta temperatura donde la radiación es un modo significativo de transferencia de calor, un revestimiento de alta emisividad puede ayudar a disipar el calor de forma más eficaz.

- Aplicaciones: Componentes de refrigeración radiativa en aplicaciones espaciales, elementos de hornos de alta temperatura.

La selección de las opciones de post-procesamiento y revestimiento adecuadas depende en gran medida de los requisitos específicos de la aplicación, el grado de SiC utilizado y el diseño general del sistema. Nuevos materiales CAS (SicSino) ofrece un soporte integral en esta área, basándose en nuestra amplia gama de tecnologías de materiales, procesos, diseño, medición y evaluación. Nuestro equipo puede asesorarle sobre los tratamientos superficiales y revestimientos más adecuados para optimizar su productos de SiC personalizados para el rendimiento térmico, la fiabilidad y la rentabilidad, garantizando que cumplen con las rigurosas exigencias de industrias como la de los semiconductores, la aeroespacial y la de procesamiento a alta temperatura.

Preguntas frecuentes (FAQ) sobre el SiC en la gestión térmica

Los ingenieros, los gestores de compras y los compradores técnicos suelen tener preguntas específicas cuando consideran el carburo de silicio para sus retos de gestión térmica. Aquí hay algunas preguntas comunes con respuestas prácticas y concisas:

P1: ¿Cómo se compara el carburo de silicio (SiC) con los materiales tradicionales de gestión térmica como el aluminio, el cobre o la alúmina en términos de rendimiento?

R: El SiC ofrece una combinación única de propiedades que a menudo supera a los materiales tradicionales en aplicaciones exigentes:

- Vs. Aluminio (Al) y Cobre (Cu):

- Conductividad térmica: El SiC de alta calidad (especialmente el SSiC) puede tener una conductividad térmica comparable a la del aluminio y, en algunos casos, acercarse a los grados inferiores de cobre, pero mantiene esta conductividad mucho mejor a temperaturas elevadas, donde el Al y el Cu se ablandan y su rendimiento se degrada.

- Estabilidad de la temperatura: El SiC supera con creces al Al y al Cu a altas temperaturas (el SiC puede funcionar bien por encima de 1000∘C; el Al está limitado a menos de 200∘C, el Cu a menos de 300∘C para la integridad estructural/térmica).

- Coincidencia CTE: El SiC tiene un coeficiente de expansión térmica (CTE) mucho más bajo que el Al o el Cu, lo que lo hace más compatible con materiales semiconductores como el silicio, reduciendo la tensión térmica.

- Propiedades mecánicas: El SiC es significativamente más duro, rígido y resistente al desgaste.

- Peso: El SiC es más ligero que el cobre.

- Costo: En general, los componentes de SiC son más caros que las piezas de Al o Cu a granel debido a los costes de las materias primas y el procesamiento, pero su rendimiento superior y su longevidad en condiciones adversas pueden conducir a un menor coste total de propiedad.

- Vs. Alúmina (Al2O3):

- Conductividad térmica: El SiC tiene una conductividad térmica significativamente mayor (SiC: 120-270+ W/mK; Alúmina: 20-30 W/mK). Este es un diferenciador clave para la disipación de calor.

- Resistencia mecánica: Ambos son cerámicas duras, pero el SiC generalmente ofrece una mejor resistencia y resistencia al choque térmico.

- Costo: La alúmina es típicamente menos costosa que el SiC.

- Aplicaciones: La alúmina se utiliza ampliamente como aislante eléctrico y por su buena resistencia al desgaste, pero para aplicaciones que requieren una alta conductividad térmica, el SiC es muy superior.

En resumen, el SiC se elige cuando se necesita una alta conductividad térmica junto con la capacidad de alta temperatura, una buena coincidencia de CTE con los semiconductores, excelentes propiedades mecánicas o inercia química, una combinación que los metales y otras cerámicas a menudo no pueden proporcionar.

P2: ¿Cuáles son los rangos de temperatura de funcionamiento típicos en los que el carburo de silicio destaca para las soluciones de gestión térmica?

R: El carburo de silicio destaca en una gama muy amplia de temperaturas, pero sus ventajas se hacen particularmente pronunciadas en aplicaciones que implican:

- Temperaturas moderadamente altas (200∘C a 600∘C): En este rango, los metales tradicionales como el aluminio y el cobre comienzan a perder su eficiencia o integridad mecánica, o su desajuste de CTE con los semiconductores se vuelve problemático. El SiC mantiene una excelente conductividad térmica y estabilidad. Esto es común en la electrónica de potencia, las aplicaciones automotrices y algunos procesos industriales.

- Altas temperaturas (600∘C a 1400∘C): Aquí es donde el SiC realmente brilla. El SiC de unión por reacción (RBSiC/SiSiC) puede funcionar hasta alrededor de 1350−1400∘C. Muchos hornos industriales, procesos de tratamiento térmico y sistemas de energía avanzados operan en este rango.

- Temperaturas muy altas (por encima de 1400∘C): El carburo de silicio sinterizado (SSiC) puede funcionar de forma fiable a temperaturas de hasta 1600∘C o incluso 1700∘C (y superiores durante cortos periodos o en atmósferas específicas). Las aplicaciones incluyen mobiliario de hornos avanzados, componentes para turbinas de gas y equipos de investigación.

Incluso a temperaturas más bajas, la alta conductividad térmica del SiC combinada con otras propiedades como la resistividad eléctrica o la rigidez puede convertirlo en el material de elección. Sin embargo, sus capacidades de alta temperatura son un impulsor principal para su adopción en muchos sistemas de gestión térmica.

P3: ¿Puede CAS new materials (SicSino) ayudar con el diseño, la selección de materiales y la creación de prototipos de soluciones térmicas de SiC personalizadas?

R: Absolutamente. Nuevos materiales CAS (SicSino) se especializa en proporcionar soporte integral para productos personalizados de carburo de silicio, desde el concepto inicial hasta la producción a gran escala. Aquí está cómo podemos ayudar:

- Selección de materiales: Aprovechando nuestro profundo conocimiento de varios grados de SiC (RBSiC, SSiC, etc.) y sus propiedades específicas, le guiamos en la selección del material óptimo que equilibre el rendimiento térmico, los requisitos mecánicos, la resistencia química y el coste para su aplicación. Nuestra ubicación en la ciudad de Weifang, el centro de la industria del SiC de China, y nuestros lazos con la Academia de Ciencias de China (CAS) nos dan acceso a una amplia gama de opciones de materiales y conocimientos de vanguardia.

- Consulta de diseño y optimización: Nuestro equipo profesional nacional de primer nivel, especializado en la producción de SiC personalizado, puede trabajar con su equipo de ingeniería para optimizar los diseños de los componentes para la fabricabilidad (DFM) y la eficiencia térmica. Podemos asesorar sobre la geometría, las tolerancias, los acabados superficiales y las estrategias de integración.

- Creación de prototipos: Facilitamos la creación rápida de prototipos para permitir la prueba y validación de sus soluciones térmicas de SiC. Este proceso iterativo ayuda a refinar los diseños y asegurar que cumplen con los objetivos de rendimiento antes de comprometerse con la producción a gran escala.

- Fabricación a medida: Con nuestro proceso integrado desde los materiales hasta los productos, incluyendo capacidades avanzadas de conformado, sinterización y mecanizado de precisión, podemos fabricar complejos y de alta precisión componentes SiC personalizados adaptados a sus especificaciones exactas.

- Transferencia de tecnología y soluciones llave en mano: Más allá del suministro de componentes, si necesita establecer su propia planta de fabricación de productos de carburo de silicio profesional, Nuevos materiales CAS (SicSino) puede proporcionar la transferencia de tecnología para la producción de SiC, junto con una gama completa de servicios de proyectos llave en mano. Esto incluye el diseño de la fábrica, la adquisición de equipos especializados, la instalación, la puesta en marcha y la producción de prueba.

Nuestro compromiso es proporcionarle no sólo componentes, sino también soluciones completas y eficaces soluciones cerámicas avanzadas para sus retos de gestión térmica, garantizando una mayor calidad, competitividad de costes y un suministro fiable.

Esta sección de preguntas frecuentes tiene como objetivo abordar las preguntas clave iniciales. Para discusiones más detalladas sobre su proyecto específico, le animamos a que se ponga en contacto con nuestro equipo técnico en Nuevos materiales CAS (SicSino).

Conclusión: El valor inigualable del carburo de silicio personalizado en entornos térmicos exigentes

En la implacable búsqueda de una mayor eficiencia, densidad de potencia y fiabilidad operativa en industrias que van desde los semiconductores y la electrónica de potencia hasta la aeroespacial y la fabricación a alta temperatura, la gestión térmica eficaz se erige como una piedra angular del éxito. Como hemos explorado, carburo de silicio personalizado ofrece un conjunto convincente de propiedades: conductividad térmica superior, estabilidad excepcional a alta temperatura, baja expansión térmica, resistencia mecánica sobresaliente y excelente inercia química, lo que lo convierte en un material indispensable para abordar los retos térmicos más exigentes.

La capacidad de adaptar los componentes de SiC a las necesidades específicas de la aplicación, desde las geometrías intrincadas de los disipadores de calor hasta los sustratos con acabados precisos, eleva significativamente su propuesta de valor. Las soluciones genéricas se quedan cortas donde fabricación de SiC personalizada permite diseños optimizados que maximizan la disipación de calor, mejoran la longevidad del sistema y, en última instancia, contribuyen a un rendimiento y una fiabilidad superiores del producto. Ya sea disipadores de calor cerámicos avanzados, robusto componentes industriales de SiC, o piezas de SiC de precisión para la electrónica sensible, la personalización desbloquea todo el potencial de este notable material.

Elegir el proveedor adecuado es primordial para aprovechar estos beneficios. Nuevos materiales CAS (SicSino), estratégicamente posicionada en la ciudad de Weifang, el epicentro de la producción de carburo de silicio de China, y respaldada por las formidables capacidades científicas y tecnológicas de la Academia de Ciencias de China (CAS), es más que un simple proveedor de componentes. Somos sus socios en innovación. Nuestra profunda experiencia en la ciencia de los materiales de SiC, el diseño personalizado, los procesos de fabricación avanzados y el aseguramiento de la calidad garantiza que usted reciba mayor calidad, componentes de carburo de silicio personalizados y competitivos en cuanto a costes. Además, nuestra capacidad única para ofrecer transferencia de tecnología y soluciones de planta llave en mano subraya nuestro compromiso con el avance de la industria global del SiC.

Para los ingenieros que buscan superar los límites de rendimiento, los gestores de compras que buscan materiales fiables de alto rendimiento y los fabricantes de equipos originales que pretenden construir sistemas de nueva generación, carburo de silicio personalizado de un socio de confianza como Nuevos materiales CAS (SicSino) ofrece un camino para alcanzar sus objetivos. Le invitamos a que se ponga en contacto con nuestro equipo para discutir cómo nuestro productos personalizados de carburo de silicio y el soporte integral pueden proporcionar la solución óptima de gestión térmica para sus exigentes aplicaciones industriales, asegurando que se mantenga a la vanguardia en un panorama competitivo.

SicSino - Nuevos materiales CAS

Nosotros, CAS new materials(SicSino), llevamos introduciendo y aplicando la tecnología de producción de carburo de silicio desde 2015, ayudando a las empresas locales a conseguir una producción a gran escala y avances tecnológicos en los procesos de los productos. Hemos sido testigos de la aparición y el desarrollo continuo de la industria local de carburo de silicio.